Essentiellement, la fabrication de granulés de biomasse est un processus industriel en plusieurs étapes qui transforme une matière organique brute et de faible densité en un combustible solide uniforme, dense et riche en énergie. Le cœur de cette transformation implique le broyage fin des matières premières, le contrôle de leur teneur en humidité à un niveau précis, puis leur passage sous haute pression et chaleur à travers une filière. Ce processus active les liants naturels présents dans la biomasse elle-même, créant ainsi un granulé stable et compact.

La clé pour comprendre la production de granulés est de réaliser qu'il ne s'agit pas seulement d'un processus mécanique, mais d'une transformation chimique et physique. Le succès repose sur le contrôle méticuleux de deux variables : la teneur en humidité et la taille des particules, ce qui permet à la lignine naturelle de la biomasse d'agir comme agent liant.

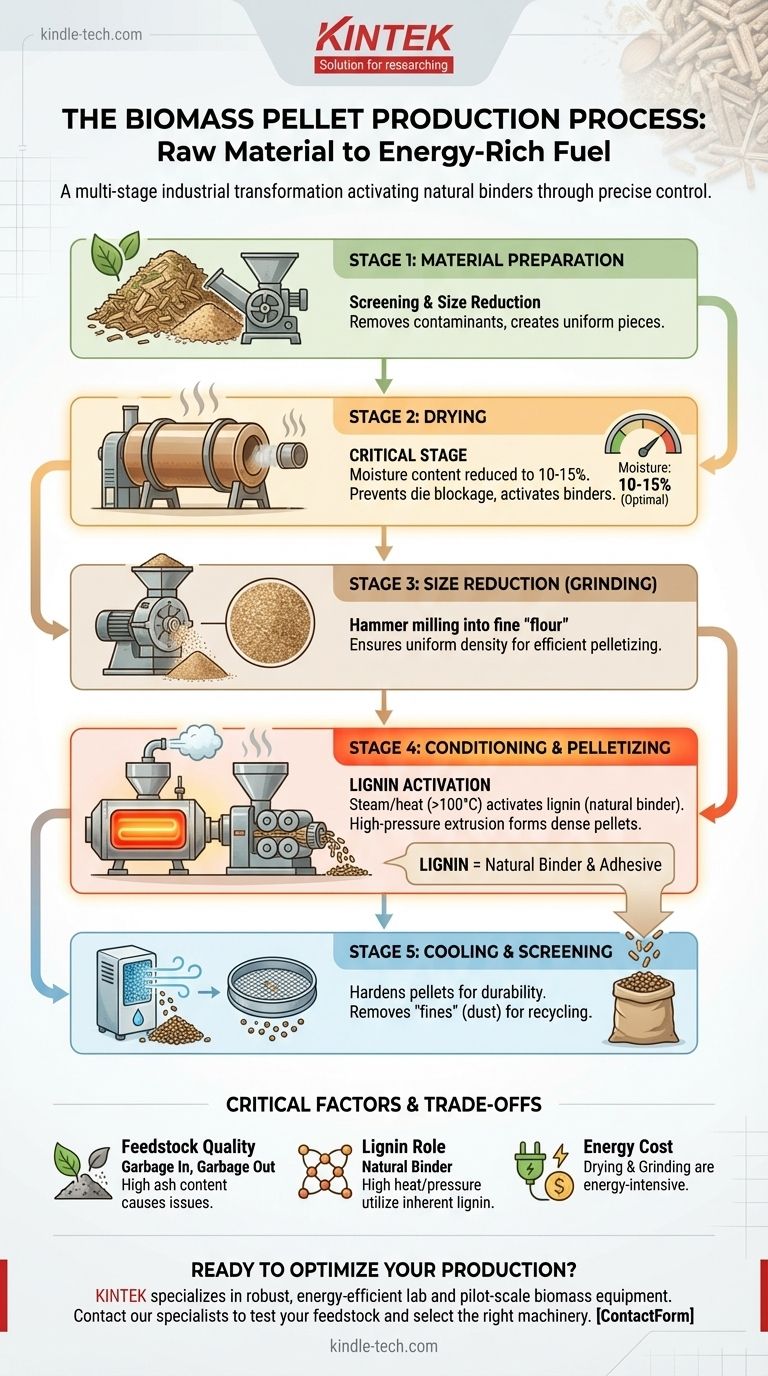

Les étapes fondamentales de la production de granulés

Le parcours, depuis la biomasse brute — telle que les copeaux de bois, la sciure ou les résidus agricoles — jusqu'au granulé fini, suit une voie séquentielle claire. Chaque étape est conçue pour préparer le matériau pour la suivante, assurant un produit final de haute qualité.

Étape 1 : Préparation du matériau

Avant que tout traitement puisse commencer, la matière première doit être préparée. Cela implique de tamiser les contaminants tels que les pierres, le métal et la saleté qui pourraient endommager les machines.

Pour les matériaux plus volumineux comme les grumes ou les chutes de bois, une réduction initiale de la taille est effectuée à l'aide d'une déchiqueteuse ou d'un broyeur. Cela crée des morceaux plus maniables et de taille uniforme pour l'étape de séchage subséquente.

Étape 2 : Séchage

C'est sans doute l'étape la plus critique et la plus énergivore. La biomasse brute présente souvent une teneur en humidité de 40 à 60 %, ce qui est beaucoup trop élevé pour la granulation. Le matériau est introduit dans de grands séchoirs industriels, généralement des séchoirs rotatifs à tambour, pour réduire l'humidité à une plage cible de 10 à 15 %.

Si le matériau est trop humide, l'eau se transformera en vapeur dans la filière à granulés, la bloquant et arrêtant la production. S'il est trop sec, il n'y aura pas assez d'humidité pour aider à activer les liants, ce qui entraînera des granulés cassants qui s'effritent.

Étape 3 : Réduction de la taille (Broyage)

Une fois séchée, la biomasse n'est pas encore assez fine pour la granulation. Elle est passée dans un broyeur à marteaux, qui pulvérise le matériau en une « farine » ou une poudre fine et homogène.

Cette taille de particule uniforme et petite est essentielle. Elle garantit que chaque partie du matériau est exposée à la même pression et à la même chaleur dans la presse à granulés, conduisant à un granulé dense et homogène.

Étape 4 : Conditionnement et granulation

Le matériau finement broyé entre dans un conditionneur, où de la vapeur ou de l'eau chaude est injectée. Cela ajoute une petite quantité de chaleur et d'humidité, rendant la biomasse plus malléable et commençant à activer la lignine — un polymère naturel présent dans les parois cellulaires des plantes qui agit comme une colle.

Depuis le conditionneur, le matériau chaud et humide est introduit dans la presse à granulés. Ici, des rouleaux forcent le matériau à travers les trous d'une filière épaisse en acier. L'immense pression et la friction génèrent une chaleur intense (souvent supérieure à 100 °C), qui plastifie complètement la lignine et lie les particules ensemble en granulés denses et compressés.

Étape 5 : Refroidissement et tamisage

Les granulés sortent de la filière chauds, mous et dégageant encore de la vapeur. Ils sont immédiatement transférés vers un refroidisseur, où l'air ambiant est aspiré à travers eux. Ce processus est vital pour refroidir et durcir les granulés, les rendant durables pour le transport et le stockage.

Enfin, les granulés refroidis passent sur un tamis pour séparer les fines particules ou la poussière créées pendant le processus. Ces « fines » sont généralement recyclées dans la ligne de production pour minimiser les déchets. Les granulés finis et tamisés sont alors prêts pour l'ensachage ou le stockage en vrac.

Comprendre les compromis et les facteurs critiques

Avoir simplement la bonne machinerie ne suffit pas. La qualité du granulé final et l'efficacité de l'opération dépendent de plusieurs facteurs interconnectés.

Le rôle critique de la matière première

Le principe « déchets entrants, déchets sortants » s'applique directement à la production de granulés. Le type et la qualité de la biomasse brute ont un impact significatif sur le produit final et sur le processus lui-même.

Une teneur élevée en cendres dans la matière première (provenant de la saleté ou de l'écorce) entraînera des granulés à haute teneur en cendres, ce qui peut causer des problèmes de maintenance (clinkers) dans les chaudières ou les poêles où ils sont brûlés.

La lignine est le liant naturel

L'ensemble du processus est conçu pour tirer parti de la lignine naturelle présente dans le bois et la plupart des matières végétales. La haute pression et la chaleur provoquent le ramollissement de la lignine et son action comme adhésif naturel, liant les particules de biomasse ensemble lorsque le granulé refroidit.

Bien que certaines matières premières à faible teneur en lignine (comme certaines pailles agricoles) puissent nécessiter l'ajout de liants externes, les granulés de bois de haute qualité reposent uniquement sur cette propriété intrinsèque.

La consommation d'énergie est un coût majeur

Le séchage et le broyage sont des processus extrêmement gourmands en énergie. Le coût de fonctionnement des séchoirs, des déchiqueteuses et des broyeurs à marteaux constitue une part importante du coût total de production.

Cela crée une incitation opérationnelle majeure à s'approvisionner en matières premières aussi sèches et propres que possible afin de réduire la charge énergétique sur les équipements de séchage et de préparation.

Faire le bon choix pour votre objectif

Comprendre le processus vous permet de prioriser en fonction de vos objectifs spécifiques, que vous soyez producteur, investisseur ou consommateur à grande échelle.

- Si votre objectif principal est de produire des granulés de qualité supérieure : Concentrez-vous sur l'approvisionnement en matières premières propres et à faible teneur en cendres et investissez dans des systèmes de contrôle précis de l'humidité.

- Si votre objectif principal est de minimiser les coûts opérationnels : Sécurisez un approvisionnement en matières premières à faible humidité pour réduire considérablement l'énergie consommée pendant la phase de séchage.

- Si votre objectif principal est d'atteindre un débit élevé : Assurez-vous que vos équipements de broyage et de séchage sont robustes et correctement dimensionnés, car ces étapes sont des goulots d'étranglement courants de la production.

En fin de compte, la production de granulés de biomasse est un processus raffiné de transformation d'une matière première incohérente en un produit énergétique cohérent, précieux et standardisé.

Tableau récapitulatif :

| Étape | Processus clé | Objectif |

|---|---|---|

| 1. Préparation du matériau | Tamisage et réduction de la taille | Éliminer les contaminants et créer des morceaux uniformes pour le séchage. |

| 2. Séchage | Réduction de l'humidité à 10-15 % | Essentiel pour activer les liants naturels et prévenir le blocage de la filière. |

| 3. Broyage | Broyage au marteau en poudre fine | Assure une densité uniforme et une formation efficace des granulés. |

| 4. Granulation | Extrusion à haute pression à travers une filière | La chaleur et la pression activent la lignine pour lier les particules en granulés solides. |

| 5. Refroidissement et tamisage | Durcissement et élimination de la poussière | Produit des granulés durables et stables, prêts pour le stockage et le transport. |

Prêt à optimiser votre production de granulés de biomasse ?

Que votre objectif soit de produire des granulés de qualité supérieure, de minimiser les coûts opérationnels ou d'atteindre un débit élevé, le bon équipement est essentiel. KINTEK est spécialisée dans les équipements robustes et écoénergétiques pour les essais en laboratoire et à l'échelle pilote pour le traitement de la biomasse — des séchoirs et broyeurs à marteaux précis aux presses à granulés fiables.

Laissez nos experts vous aider à tester vos matières premières, à optimiser votre processus et à sélectionner les machines adéquates pour créer un produit énergétique cohérent et de grande valeur.

Contactez nos spécialistes de la biomasse dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut alimenter votre succès.

Guide Visuel

Produits associés

- Broyer horizontal simple de laboratoire

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Meuleuse planétaire à billes haute énergie pour laboratoire

Les gens demandent aussi

- Pourquoi un broyeur à billes avec revêtement en Y-ZrO2 est-il nécessaire pour la synthèse de Na3PS4 ? Assurer la pureté des électrolytes sulfurés

- Quel est l'avantage d'utiliser des billes et des pots de broyage en carbure de tungstène (WC) ? Atteindre une efficacité de broyage à haute énergie

- Pourquoi les pots de broyage et les billes de broyage en zircone (ZrO2) sont-ils recommandés pour le traitement des électrolytes sulfurés comme le Li6PS5Cl ?

- Comment les billes et les bocaux de broyage en acier inoxydable contribuent-ils à l'alliage mécanique ? Optimiser la synthèse de poudres HEA

- Quels sont les avantages des bocaux de broyeur à billes en polyuréthane pour le nitrure de silicium ? Assurer la pureté et prévenir la contamination métallique