À la base, le dépôt chimique en phase vapeur par organométalliques (MOCVD) est un processus de fabrication hautement contrôlé utilisé pour faire croître des films minces cristallins de haute pureté sur un substrat. Il y parvient en introduisant des précurseurs organométalliques volatils et d'autres gaz dans une chambre de réaction, où ils réagissent chimiquement sur une surface chauffée pour former une couche solide. Cette technique est la pierre angulaire de la production de nombreux dispositifs semi-conducteurs modernes, y compris les LED.

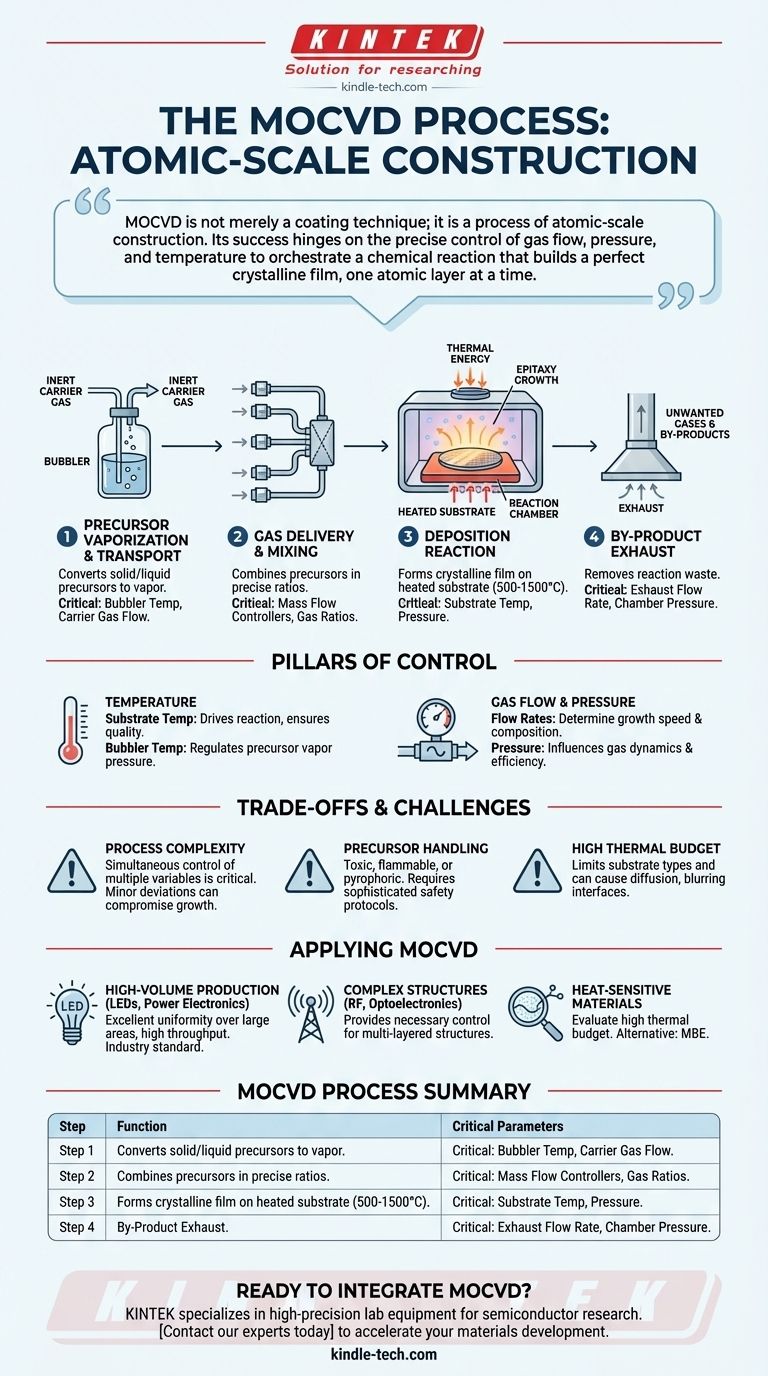

La MOCVD n'est pas simplement une technique de revêtement ; c'est un processus de construction à l'échelle atomique. Son succès repose sur le contrôle précis du flux de gaz, de la pression et de la température pour orchestrer une réaction chimique qui construit un film cristallin parfait, une couche atomique à la fois.

Comment la MOCVD transforme le gaz en cristal solide

Le processus MOCVD peut être compris comme une chaîne de production en quatre étapes qui transforme des gaz soigneusement sélectionnés en un matériau solide et fonctionnel.

Étape 1 : Vaporisation et transport du précurseur

Le processus commence par les matériaux sources, connus sous le nom de précurseurs organométalliques (MO). Ces composés contiennent les atomes métalliques nécessaires au film final.

Ces précurseurs sont souvent des liquides ou des solides contenus dans un récipient appelé barboteur. Un flux précisément contrôlé d'un gaz porteur inerte (comme l'hydrogène ou l'azote) est barboté à travers le précurseur, transportant une concentration spécifique de sa vapeur hors du récipient.

Étape 2 : Acheminement et mélange des gaz

Le gaz porteur chargé de précurseur circule ensuite à travers des conduites de gaz dédiées. Il est mélangé à d'autres gaz réactifs à l'entrée de la chambre de réaction principale.

Le rapport de ces gaz mélangés est critique, car il déterminera directement la composition chimique du film cristallin final.

Étape 3 : La réaction de dépôt

Le mélange gazeux s'écoule sur un substrat chauffé (souvent une tranche de semi-conducteur) à l'intérieur de la chambre de réaction. Les températures du substrat sont généralement très élevées, allant de 500 à 1500°C.

Cette chaleur intense fournit l'énergie nécessaire aux molécules de précurseur pour se décomposer et réagir à la surface du substrat. Cette réaction chimique dépose le matériau désiré sous forme d'un film cristallin mince et hautement ordonné. Ce type de croissance, où la structure cristalline du film imite le substrat, est connu sous le nom d'épitaxie.

Étape 4 : Évacuation des sous-produits

La réaction chimique crée le film solide sur la tranche, mais elle produit également des sous-produits gazeux indésirables.

Ces sous-produits, ainsi que tout gaz précurseur non réagi, sont continuellement balayés par le flux de gaz et évacués en toute sécurité de la chambre.

Les piliers du contrôle en MOCVD

La qualité, l'épaisseur et la composition du film ne sont pas laissées au hasard. Elles sont dictées par trois variables de processus étroitement contrôlées.

Le rôle de la température

La température est le principal moteur de la réaction de dépôt. La température du substrat doit être suffisamment élevée pour rompre les liaisons chimiques des molécules de précurseur, mais optimisée pour assurer une croissance cristalline de haute qualité. La température du barboteur est également contrôlée indépendamment pour réguler la pression de vapeur du précurseur, ce qui détermine sa concentration dans le flux gazeux.

L'importance du flux et de la pression des gaz

Les débits des gaz porteurs et réactifs sont gérés par des régulateurs de débit massique. Ces débits déterminent la vitesse de croissance et la composition élémentaire du film. Par exemple, lors de la croissance d'un semi-conducteur composé comme l'Arséniure de Gallium (GaAs), le rapport entre le débit du précurseur de gallium et celui du précurseur d'arsenic est primordial.

La pression à l'intérieur de la chambre est également une variable clé, influençant la dynamique du flux de gaz et l'efficacité des réactions chimiques à la surface.

Comprendre les compromis et les défis

Bien que puissante, la MOCVD est un processus complexe avec des défis inhérents qui doivent être gérés pour une fabrication réussie.

Complexité du processus

La qualité du produit final dépend du contrôle précis et simultané de multiples variables : débits de gaz, températures, pression et même la géométrie du réacteur. Une déviation mineure dans l'une d'entre elles peut compromettre l'ensemble de la croissance.

Manipulation des précurseurs

Les précurseurs organométalliques peuvent être très toxiques, inflammables ou pyrophoriques (s'enflammant spontanément à l'air). Cela nécessite des protocoles de sécurité et des systèmes de manipulation sophistiqués, ce qui ajoute à la complexité opérationnelle et au coût.

Budget thermique élevé

Les températures élevées requises pour le dépôt sont une arme à double tranchant. Bien que nécessaires à la réaction, elles peuvent limiter les types de matériaux pouvant être utilisés comme substrats et peuvent parfois provoquer une diffusion entre différentes couches dans une structure de dispositif complexe, estompant les interfaces nettes.

Appliquer la MOCVD à votre projet

Votre décision d'utiliser la MOCVD doit être basée sur les exigences spécifiques du matériau et du dispositif que vous avez l'intention de créer.

- Si votre objectif principal est la production en grand volume de dispositifs tels que les LED ou l'électronique de puissance : La MOCVD est la norme industrielle établie, offrant une excellente uniformité sur de grandes surfaces de plaquettes et un débit élevé.

- Si votre objectif principal est la croissance de semi-conducteurs composés III-V pour la RF ou l'optoélectronique : La MOCVD fournit le contrôle nécessaire pour créer les structures complexes et multicouches que ces dispositifs exigent.

- Si votre objectif principal est les matériaux sensibles à la chaleur élevée ou nécessitant des interfaces atomiquement nettes : Vous devez évaluer attentivement si le budget thermique élevé de la MOCVD est acceptable, ou si une alternative comme l'épitaxie par jet moléculaire (MBE) pourrait être plus appropriée.

En fin de compte, la MOCVD est la technologie de base qui permet la production de masse des matériaux semi-conducteurs avancés qui alimentent notre monde moderne.

Tableau récapitulatif :

| Étape du processus MOCVD | Fonction clé | Paramètres critiques |

|---|---|---|

| 1. Vaporisation du précurseur | Convertit les précurseurs solides/liquides en vapeur | Température du barboteur, Débit du gaz porteur |

| 2. Acheminement et mélange des gaz | Combine les précurseurs dans des rapports précis | Réglages du régulateur de débit massique, Rapports des gaz |

| 3. Réaction de dépôt | Forme un film cristallin sur un substrat chauffé | Température du substrat (500-1500°C), Pression |

| 4. Évacuation des sous-produits | Élimine les déchets de réaction de la chambre | Débit d'échappement, Pression de la chambre |

Prêt à intégrer la MOCVD dans votre flux de travail de laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute précision pour la recherche et la production de semi-conducteurs. Que vous développiez des LED de nouvelle génération, de l'électronique de puissance ou des semi-conducteurs composés, nos solutions MOCVD offrent le contrôle précis de la température, la gestion des gaz et les caractéristiques de sécurité requises pour un dépôt de couches minces réussi.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes MOCVD fiables et notre support peuvent accélérer le développement de vos matériaux et optimiser votre production.

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Moule de presse anti-fissuration pour usage en laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelles conditions environnementales critiques les fours de réaction CVD industriels fournissent-ils ? Optimisation de la formation de NiAl

- Quel est un autre nom pour l'huile de pyrolyse ? Découvrez la bio-huile polyvalente pour une énergie durable

- Quel est le processus CVD pour les nanotubes de carbone ? Une méthode évolutive pour la croissance contrôlée des nanotubes

- Quelle est la différence entre la pulvérisation cathodique et le CVD ? Dépôt de couches minces physique vs. chimique

- Qu'est-ce que l'ALD pour le processus de fabrication des semi-conducteurs ? La clé de la précision au niveau atomique dans la fabrication des puces

- Qu'est-ce que l'atmosphère de pulvérisation cathodique ? La clé du dépôt contrôlé de couches minces

- Pourquoi l'argon est-il utilisé en CVD ? Assurer un dépôt de couches minces de haute pureté et uniforme

- Quel est le gaz de procédé pour la pulvérisation cathodique ? Optimisez votre dépôt de couches minces avec le bon gaz