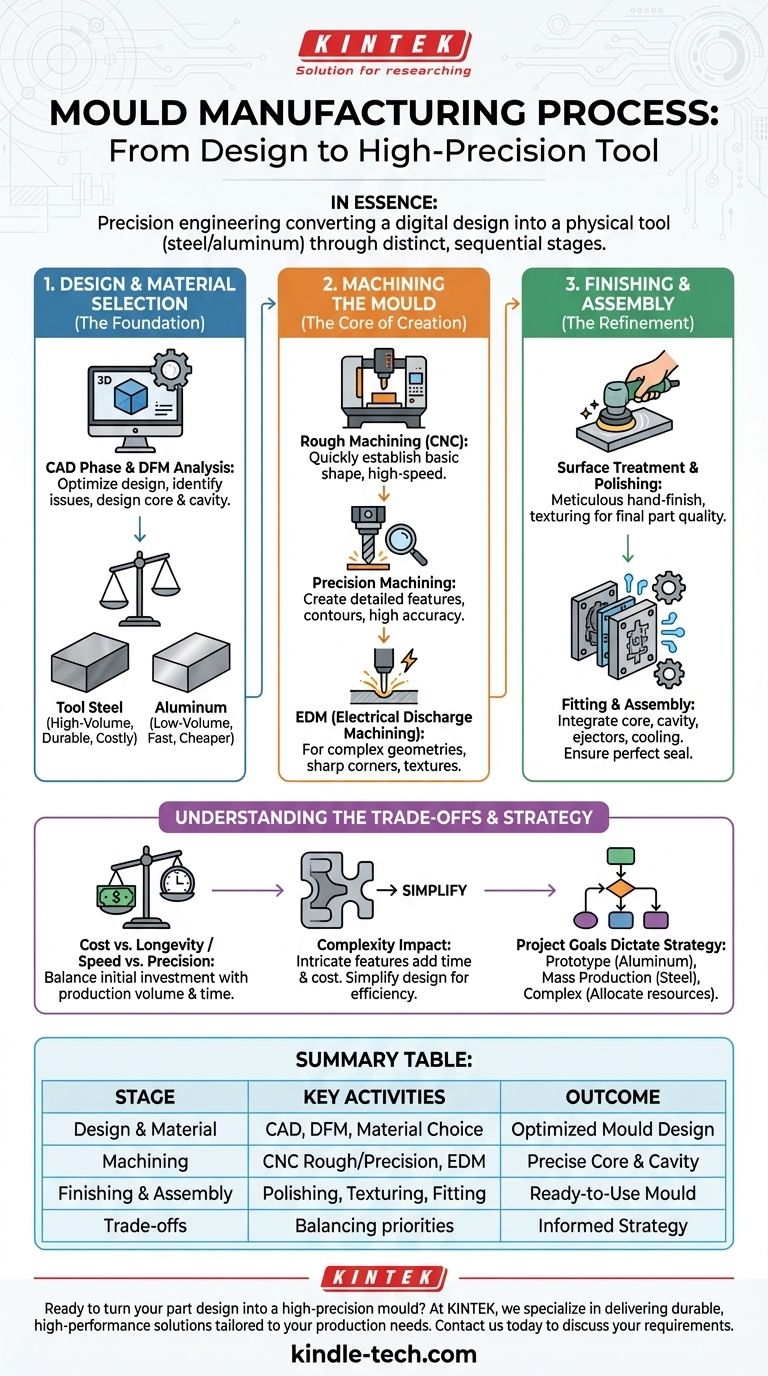

En substance, la fabrication d'un moule est un processus d'ingénierie de précision qui transforme la conception numérique d'une pièce en un outil physique, généralement en acier ou en aluminium. Il implique plusieurs étapes distinctes, commençant par la conception assistée par ordinateur (CAO), suivie d'un usinage précis du noyau et de la cavité du moule, et se terminant par une finition, un polissage et un assemblage méticuleux pour garantir que les pièces en plastique finales répondent aux spécifications exactes.

La qualité, le coût et la rapidité de votre cycle de production final sont déterminés bien avant le moulage de la première pièce. Comprendre le processus de fabrication des moules n'est pas seulement une curiosité technique ; c'est la clé pour prendre des décisions stratégiques concernant la conception et le budget de votre produit.

La Fondation : Conception et Sélection des Matériaux

Le processus de fabrication de moules commence sur un ordinateur, pas sur le site de production. Cette phase numérique initiale est sans doute la plus critique, car les décisions prises ici ont des effets en cascade sur l'ensemble du projet.

De la Pièce au Moule : La Phase CAO

Tout d'abord, un modèle 3D de la pièce finale est analysé pour la Conception pour la Fabricabilité (DFM). Cette analyse identifie les problèmes potentiels tels que les coins internes vifs, les angles de dépouille insuffisants pour l'éjection de la pièce, ou les parois trop minces.

Une fois la conception de la pièce optimisée, les ingénieurs conçoivent le moule lui-même. Cela implique la création des deux moitiés principales — le noyau (le côté "mâle") et la cavité (le côté "femelle") — qui formeront la forme de la pièce. Cette conception inclut également des sous-systèmes cruciaux comme le système de canaux d'alimentation qui délivre le plastique et les canaux de refroidissement qui contrôlent la température.

Choisir le Bon Métal : Acier vs. Aluminium

Le choix du matériau pour le moule est une décision fondamentale basée sur le volume de production et le budget.

L'acier à outils est la norme pour la production à grand volume. Il est extrêmement durable et résistant aux hautes pressions et températures du moulage par injection, capable de produire des millions de pièces. Cependant, il est plus dur et plus long à usiner, ce qui le rend plus coûteux au départ.

L'aluminium est souvent utilisé pour le prototypage et les petites séries de production. Il est plus mou et beaucoup plus rapide à usiner, réduisant considérablement le coût initial et le délai de fabrication du moule. Sa durabilité moindre signifie qu'il ne peut produire que des milliers, et non des millions, de pièces.

Le Cœur de la Création : Usinage du Moule

Une fois la conception terminée et le matériau sélectionné, le bloc de métal brut est transformé en un outil de précision. Il s'agit d'un processus soustractif, où le matériau est soigneusement retiré pour créer la forme finale.

Usinage Brut : Façonner le Bloc

Le processus commence par l'usinage à commande numérique par ordinateur (CNC). Une grande fraiseuse CNC enlève de grands volumes de métal du bloc, établissant rapidement la forme de base du noyau et de la cavité du moule. Il s'agit d'une étape à grande vitesse mais de moindre précision, axée sur l'enlèvement de matière en vrac.

Usinage de Précision : Créer les Détails

Après la coupe brute, le moule subit un usinage CNC plus fin et de plus haute précision. En utilisant des outils de coupe plus petits et des vitesses plus lentes, la machine crée les caractéristiques détaillées, les contours et les dimensions finales de la géométrie de la pièce avec une précision exceptionnelle.

Usinage par Électroérosion (EDM) : Pour les Géométries Complexes

Pour les caractéristiques impossibles à créer avec un outil de coupe traditionnel — telles que des coins internes vifs, des nervures profondes et étroites, ou des textures complexes — l'usinage par électroérosion (EDM) est utilisé. Ce processus utilise une électrode de forme précise et des étincelles électriques pour éroder le métal, réalisant des formes complexes que le fraisage ne peut pas atteindre.

Affinement et Assemblage : Les Touches Finales

Un moule usiné n'est pas encore prêt pour la production. Il nécessite une finition manuelle et un assemblage minutieux pour fonctionner correctement.

Traitement de Surface et Polissage

Les surfaces du moule qui forment la pièce sont méticuleusement polies à la main ou avec un équipement spécialisé. Le niveau de polissage — d'une finition mate à un brillant miroir — se traduit directement par la finition de surface de la pièce en plastique finale. Des textures peuvent également être gravées sur la surface à ce stade.

Ajustement et Assemblage

Enfin, tous les composants du moule sont assemblés : le noyau, la cavité, les broches d'éjection (qui poussent la pièce vers l'extérieur), les coulisseaux (pour des caractéristiques comme les contre-dépouilles) et le système de refroidissement. Les deux moitiés sont soigneusement ajustées pour assurer une étanchéité parfaite, empêchant le plastique de fuir (un défaut connu sous le nom de "bavure"). Le moule assemblé est ensuite testé pour confirmer sa préparation à la production.

Comprendre les Compromis

Le choix d'une stratégie de fabrication de moules implique d'équilibrer des priorités concurrentes. Une décision éclairée nécessite de comprendre ces compromis.

Coût vs. Longévité

Un moule en aluminium offre un faible investissement initial et un délai d'exécution rapide, mais il s'usera relativement vite. Un moule en acier trempé coûte beaucoup plus cher et prend plus de temps à fabriquer, mais représente un coût par pièce inférieur sur une production à grand volume.

Vitesse vs. Précision

Précipiter l'analyse DFM ou le processus d'usinage pour gagner du temps conduit souvent à un moule défectueux. Cela peut entraîner des pièces défectueuses, des reprises coûteuses du moule et des retards de production importants, annulant tout gain de temps initial.

L'Impact de la Complexité

Chaque caractéristique complexe dans la conception de votre pièce — comme les contre-dépouilles nécessitant des coulisseaux, les textures fines nécessitant l'EDM, ou les tolérances extrêmement serrées — ajoute un temps et un coût significatifs au processus de fabrication du moule. Simplifier une conception est le moyen le plus efficace de réduire le coût du moule.

Faire le Bon Choix pour Votre Projet

Les objectifs de votre projet doivent dicter votre stratégie de fabrication de moules. Utilisez ces lignes directrices pour aligner votre approche avec vos besoins.

- Si votre objectif principal est le prototypage rapide ou la production à faible volume : Optez pour un moule en aluminium afin de minimiser les coûts initiaux et les délais.

- Si votre objectif principal est la production de masse (100 000 unités et plus) : Investissez dans un moule en acier trempé P20 ou H13 pour une durabilité maximale et une rentabilité à long terme.

- Si votre pièce présente des géométries ou des textures complexes : Allouez un budget et un temps supplémentaires pour les processus avancés comme l'EDM et privilégiez une analyse approfondie de la conception pour la fabricabilité (DFM) dès le début.

En considérant le moule non pas comme un simple outil, mais comme un atout de fabrication à long terme, vous pouvez prendre des décisions plus judicieuses qui garantissent le succès du lancement de votre produit.

Tableau Récapitulatif :

| Étape | Activités Clés | Résultat |

|---|---|---|

| Conception & Sélection des Matériaux | CAO, analyse DFM, choix acier vs. aluminium | Conception de moule optimisée pour le volume de production |

| Usinage | Ébauche CNC, usinage de précision, EDM pour les caractéristiques complexes | Formes précises du noyau et de la cavité |

| Finition & Assemblage | Polissage, texturation, ajustement des broches d'éjection et du système de refroidissement | Moule prêt à l'emploi pour le moulage par injection |

| Compromis | Coût vs. longévité, vitesse vs. précision, impact de la complexité | Stratégie éclairée pour le succès du projet |

Prêt à transformer la conception de votre pièce en un moule de haute précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables durables et performants, adaptés à vos besoins de production. Que vous ayez besoin d'un moule en aluminium pour prototypage rapide ou d'un moule en acier à grand volume pour la production de masse, notre expertise garantit que votre projet est conçu pour l'efficacité, la précision et une valeur à long terme.

Contactez-nous dès aujourd'hui pour discuter de vos exigences en matière de fabrication de moules et laissez KINTEK vous aider à donner vie à votre produit avec précision et fiabilité.

Guide Visuel

Produits associés

- Presse à moule de forme spéciale pour laboratoire

- Presse à moule polygonale pour laboratoire

- Bague de matrice pour presse à comprimés rotative multi-poinçons pour moules ovales et carrés rotatifs

- Moule spécial de presse à chaud pour laboratoire

- Moules de presse cylindriques Assemble Lab

Les gens demandent aussi

- Pourquoi la feuille de graphite est-elle utilisée comme revêtement dans les moules en graphite ? Prévenir la contamination et assurer un démoulage facile

- Quelles sont les applications du processus de moulage ? Alimenter la production de masse, des voitures aux dispositifs médicaux

- Quelles sont les fonctions des moules de pression de haute précision pour les pastilles de LPSCl ? Améliorez votre recherche sur les batteries à état solide

- Quelle est l'importance de l'application de différents niveaux de pression lors de l'assemblage de batteries tout solides dans des moules ?

- Quelle est la différence entre un moule à deux plaques et un moule à trois plaques ? Choisissez le bon moule pour votre projet

- Combien de temps laissez-vous une barbotine céramique dans un moule ? Maîtriser le timing pour des moulages parfaits

- Quelles fonctions clés les presses hydrauliques et les moules de laboratoire remplissent-ils pour les composites de déchets de caoutchouc-plastique-bois ?

- Quels rôles jouent les moules en graphite de haute résistance lors du pressage à chaud sous vide de Fe-ZTA ? Améliorer la densification des matériaux