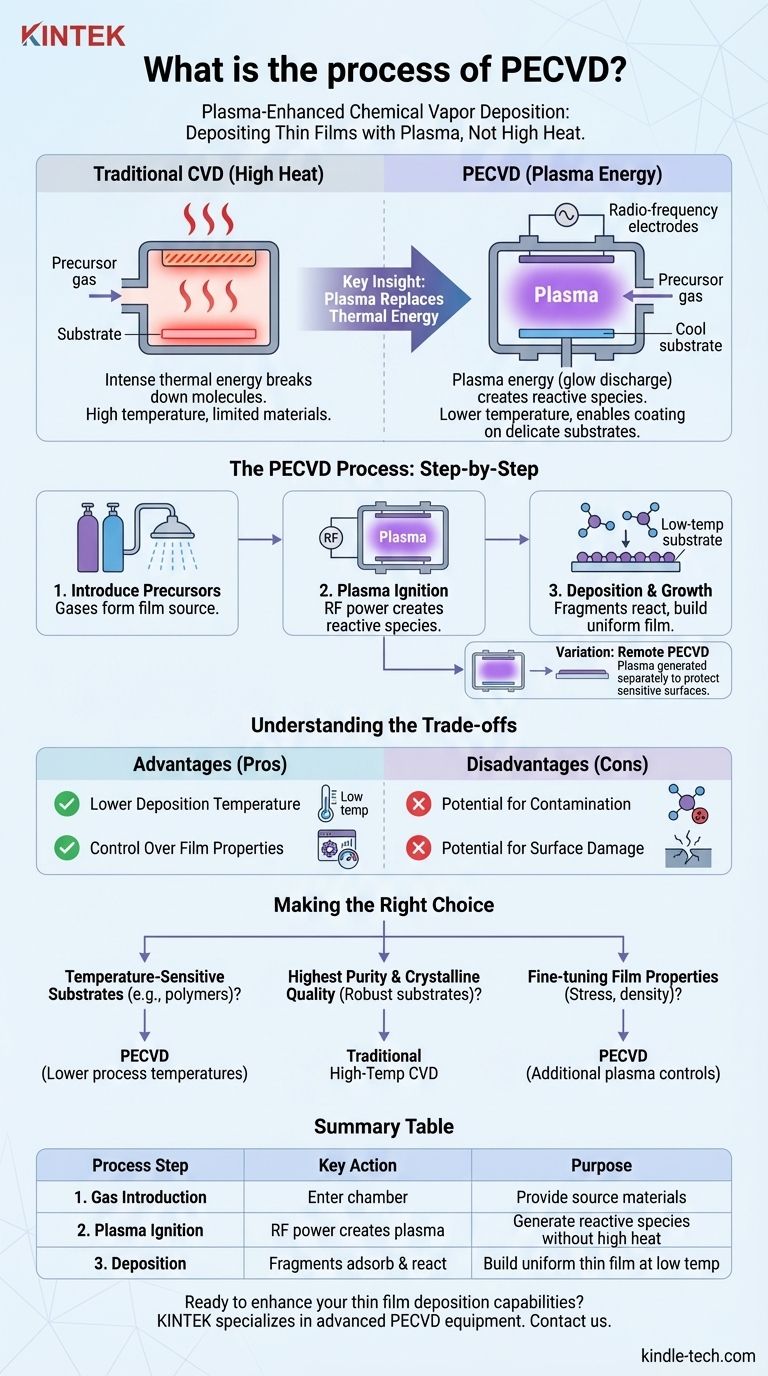

À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus utilisé pour déposer des films minces et solides à partir d'un gaz sur un substrat. Contrairement au dépôt chimique en phase vapeur (CVD) traditionnel qui repose sur une chaleur intense pour provoquer des réactions chimiques, le PECVD utilise l'énergie d'un plasma pour obtenir le même résultat à des températures beaucoup plus basses. Cela permet de revêtir des matériaux qui seraient autrement endommagés par des processus à haute température.

L'idée cruciale est que le PECVD substitue l'énergie thermique des méthodes conventionnelles par l'énergie du plasma. Cette différence fondamentale permet la création de films minces de haute qualité sur des substrats sensibles à la température, élargissant considérablement l'éventail des applications possibles en électronique, en optique et en science des matériaux.

Le principe fondamental : Remplacer la chaleur par le plasma

Pour comprendre le PECVD, il est essentiel de le distinguer d'abord de son prédécesseur, le dépôt chimique en phase vapeur (CVD) traditionnel.

Distinction entre le PECVD et le CVD traditionnel

Le CVD traditionnel implique le passage d'un gaz précurseur volatil sur un substrat chauffé à une très haute température (souvent plusieurs centaines de degrés Celsius). Cette chaleur intense fournit l'énergie nécessaire pour décomposer les molécules précurseurs, les faisant réagir et déposer un film solide sur la surface du substrat.

La principale limitation de cette méthode est la haute température, ce qui la rend inadaptée au revêtement des plastiques, des polymères ou d'autres matériaux délicats.

Le rôle du plasma

Le PECVD surmonte cette limitation en générant un plasma, un état énergisé de gaz souvent appelé "décharge luminescente". Ceci est généralement réalisé en appliquant de l'énergie radiofréquence (RF) (par exemple, à 13,56 MHz) à travers deux électrodes dans une chambre de réaction à basse pression.

Le plasma se compose d'un mélange d'ions, d'électrons et d'espèces neutres hautement réactives (radicaux).

Création d'espèces réactives par l'énergie

Les électrons de haute énergie au sein du plasma entrent en collision avec les molécules de gaz précurseur. Ces collisions sont suffisamment énergétiques pour fragmenter les molécules précurseurs en espèces chimiques réactives nécessaires au dépôt.

Essentiellement, l'énergie du plasma, et non la chaleur du substrat, est le principal moteur de la réaction chimique.

Le processus PECVD étape par étape

Bien que les spécificités de l'équipement varient, le processus fondamental suit une séquence claire d'événements à l'intérieur d'une chambre à vide.

1. Introduction des gaz précurseurs

Des gaz réactifs, également appelés précurseurs, sont introduits dans la chambre de traitement. Ce sont les matériaux sources qui formeront le film final.

Pour assurer un revêtement uniforme, les gaz sont souvent distribués sur le substrat via une plaque perforée appelée pomme de douche.

2. Allumage du plasma

Une puissance RF est appliquée aux électrodes à l'intérieur de la chambre, allumant le mélange de gaz précurseur et le maintenant sous forme de plasma. Cette décharge luminescente fournit l'énergie pour l'étape suivante.

3. Dépôt et croissance du film

Les fragments moléculaires réactifs créés dans le plasma s'adsorbent à la surface du substrat. Le substrat est généralement chauffé, mais à une température bien inférieure à celle du CVD.

À la surface, ces fragments réagissent, se lient et s'accumulent au fil du temps pour former un film mince solide et uniforme.

Variation du processus : PECVD à distance

Dans certaines applications, une exposition directe au plasma peut endommager un substrat sensible. Pour atténuer cela, une méthode de PECVD à distance peut être utilisée.

Dans cette technique, le plasma est généré dans une chambre séparée. Les espèces réactives sont ensuite extraites et transportées vers le substrat, qui reste dans une région sans plasma pour le dépôt.

Comprendre les compromis

Le PECVD est une technique puissante, mais ses avantages s'accompagnent de considérations spécifiques qui doivent être pesées par rapport à d'autres méthodes.

Avantage : Température de dépôt plus basse

C'est l'avantage le plus significatif du PECVD. Il permet le dépôt de films de haute qualité sur des matériaux comme les plastiques, l'électronique flexible et d'autres composants sensibles à la température sans causer de dommages thermiques.

Avantage : Contrôle des propriétés du film

L'utilisation du plasma introduit des variables de processus supplémentaires (par exemple, puissance RF, pression, débits de gaz) qui ne sont pas disponibles dans le CVD traditionnel. Ces paramètres permettent un réglage fin des propriétés du film final, telles que sa densité, sa contrainte et sa composition chimique.

Inconvénient : Potentiel de contamination

Les réactions complexes se produisant au sein du plasma peuvent parfois entraîner l'incorporation d'éléments indésirables, comme l'hydrogène des gaz précurseurs, dans le film final. Cela peut affecter la pureté et les caractéristiques électriques du film par rapport aux films produits par CVD à haute température.

Inconvénient : Potentiel de dommages de surface

Bien que beaucoup plus doux que la chaleur intense, l'exposition directe à un plasma énergétique peut toujours causer un certain degré de dommages de surface ou créer des défauts sur des substrats très sensibles. C'est la principale raison d'utiliser des techniques avancées comme le PECVD à distance.

Faire le bon choix pour votre objectif

Le choix de la méthode de dépôt correcte dépend entièrement des exigences de votre substrat et des propriétés souhaitées du film final.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température (comme les polymères) : Le PECVD est le choix supérieur en raison de ses températures de processus significativement plus basses.

- Si votre objectif principal est d'atteindre la plus haute pureté de film et la meilleure qualité cristalline possible pour des substrats robustes : Le CVD traditionnel à haute température peut être requis, à condition que votre substrat puisse supporter la chaleur.

- Si votre objectif principal est d'affiner les propriétés du film comme la contrainte mécanique et la densité : Les paramètres de contrôle supplémentaires offerts par le plasma en PECVD offrent un avantage distinct.

En fin de compte, comprendre l'interaction entre l'énergie du plasma et la réaction chimique est essentiel pour exploiter le PECVD afin d'obtenir des résultats impossibles avec des méthodes purement thermiques.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif |

|---|---|---|

| 1. Introduction du gaz | Les gaz précurseurs entrent dans la chambre | Fournir les matériaux sources pour la formation du film |

| 2. Allumage du plasma | La puissance RF crée le plasma | Générer des espèces réactives sans chaleur élevée |

| 3. Dépôt | Les fragments s'adsorbent et réagissent sur le substrat | Construire un film mince uniforme à basse température |

| Avantage clé | Processus à basse température | Permet le revêtement de matériaux délicats |

| Considération clé | Dommages potentiels du plasma | Peut nécessiter un PECVD à distance pour les substrats sensibles |

Prêt à améliorer vos capacités de dépôt de couches minces ?

KINTEK est spécialisé dans les équipements de laboratoire avancés pour les applications PECVD, au service des laboratoires de recherche et industriels du monde entier. Notre expertise en technologie de dépôt assisté par plasma peut vous aider à :

- Déposer des films minces de haute qualité sur des substrats sensibles à la température

- Obtenir un contrôle précis des propriétés et de la composition du film

- Optimiser votre processus de dépôt pour les applications en science des matériaux, en électronique et en optique

Laissez notre équipe vous fournir la solution PECVD adaptée à vos besoins spécifiques en laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de dépôt de couches minces !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quelle est l'épaisseur d'un revêtement DLC ? Un guide pour optimiser la résistance à l'usure et le frottement

- Quels matériaux sont utilisés dans le PECVD ? Déverrouillez le dépôt à basse température pour les substrats sensibles

- Qu'est-ce que le dépôt métallique par PECVD ? Déverrouiller le traitement de couches minces à basse température

- Quelle est la température du dépôt chimique en phase vapeur assisté par plasma (PACVD) ? Découvrez le revêtement à basse température pour les matériaux sensibles

- Quels sont les différents types de CVD dans les MEMS ? Un guide sur le LPCVD, le PECVD et l'APCVD

- Qu'est-ce que le processus de dépôt de couche de plasma ? Un guide de la technologie de revêtement haute performance

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Qu'est-ce que le PECVD dans une cellule solaire ? La clé de la fabrication de cellules solaires à haute efficacité