À la base, la pyrolyse est la décomposition thermochimique d'un matériau par une chaleur intense dans un environnement totalement dépourvu d'oxygène. Contrairement à l'incinération, qui brûle la matière, la pyrolyse utilise la chaleur pour décomposer des substances complexes comme les plastiques ou la biomasse en leurs composants chimiques fondamentaux. Ce processus transforme une seule matière première en trois produits distincts et précieux : un mélange gazeux (gaz de synthèse), un liquide (bio-huile) et un solide (biochar).

La véritable valeur de la pyrolyse ne réside pas dans la destruction des déchets, mais dans leur récupération. C'est un processus de transformation contrôlé qui libère l'énergie stockée et la valeur chimique contenues dans des matériaux qui, autrement, finiraient dans une décharge.

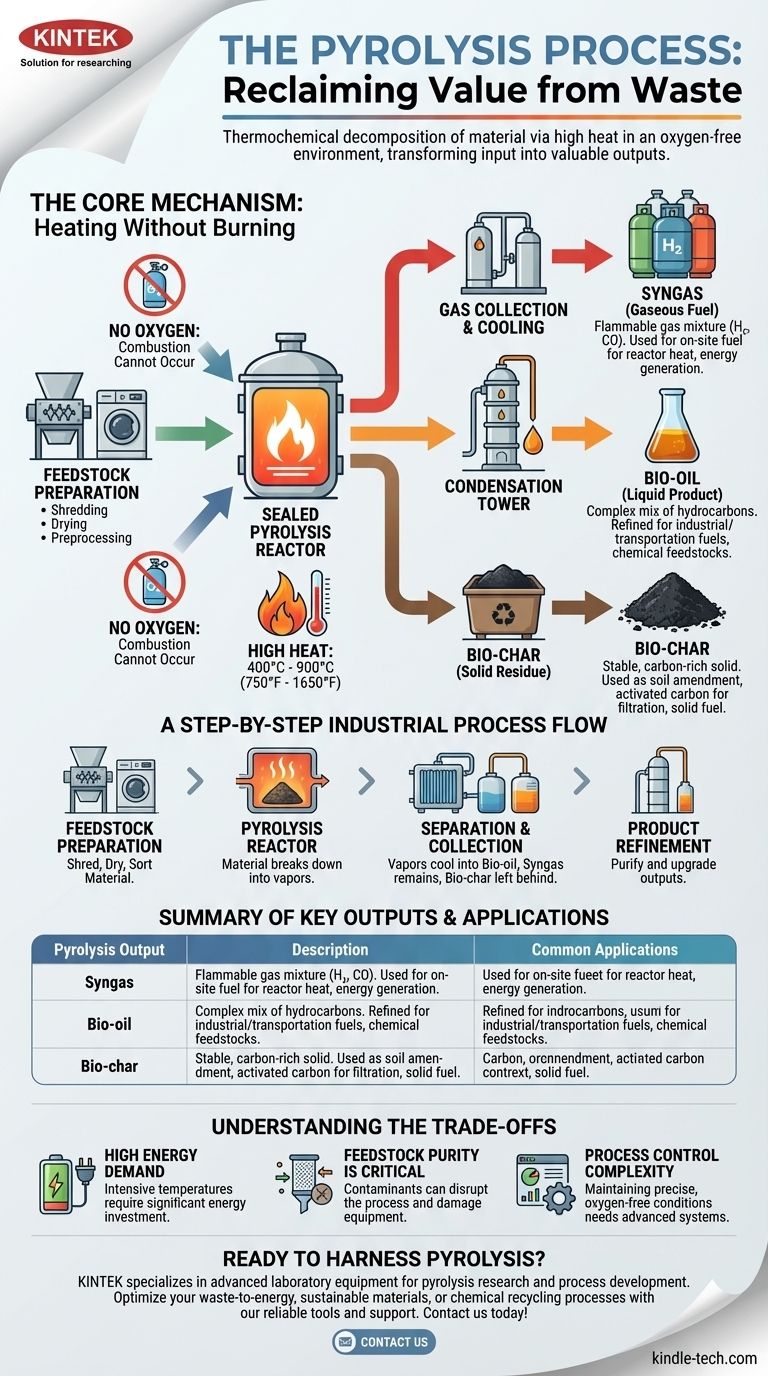

Comment fonctionne la pyrolyse : le mécanisme central

Pour comprendre la pyrolyse, il faut d'abord saisir son principe fondamental : chauffer sans brûler. Cette distinction est la clé de tout le processus.

La condition essentielle : chaleur élevée, absence d'oxygène

La pyrolyse se déroule à l'intérieur d'un réacteur scellé chauffé à des températures comprises entre 400°C et 900°C (750°F à 1650°F).

De manière cruciale, tout l'oxygène est évacué de cette chambre. Sans oxygène, la combustion ne peut pas avoir lieu. Au lieu de brûler, la chaleur intense force la rupture des liaisons chimiques au sein du matériau, un processus connu sous le nom de craquage thermique.

La décomposition de la matière première

La matière d'entrée, ou matière première (feedstock), est décomposée en molécules plus petites et moins complexes.

Dans la biomasse, la chaleur décompose ses composants principaux : la cellulose, l'hémicellulose et la lignine. Pour les plastiques, les longues chaînes polymères répétitives sont craquées en chaînes hydrocarbonées plus courtes.

Le rôle optionnel des catalyseurs

Dans certains processus de pyrolyse avancés, un catalyseur est introduit dans le réacteur. Un catalyseur est une substance qui accélère ou oriente une réaction chimique sans être consommée par celle-ci.

L'utilisation d'un catalyseur peut aider à orienter le processus pour maximiser un produit spécifique, comme augmenter le rendement et la qualité de la bio-huile issue des déchets plastiques.

Un aperçu étape par étape d'un processus industriel

Bien que la science de base soit simple, une usine de pyrolyse commerciale fonctionne selon un processus précis en plusieurs étapes. En prenant la pyrolyse des plastiques comme exemple, les étapes sont claires.

Étape 1 : Préparation de la matière première

La matière première n'est pas introduite directement dans le réacteur. Elle doit être préparée pour garantir l'efficacité et la pureté.

Cela implique de déchiqueter le matériau pour augmenter la surface, de le sécher pour éliminer l'humidité qui entrave le processus, et de le pré-traiter pour séparer tout contaminant non pyrolytique comme les métaux ou le verre.

Étape 2 : Le réacteur de pyrolyse

La matière première préparée est introduite dans le réacteur sans oxygène et chauffée. Lorsque le matériau se décompose, il se vaporise en un mélange de gaz et d'aérosols.

Étape 3 : Séparation et collecte

Ce mélange de vapeurs chaudes est ensuite canalisé hors du réacteur. À mesure qu'il refroidit, les différents composants sont séparés.

Les vapeurs condensables se refroidissent pour former un liquide (bio-huile). Les gaz non condensables restent sous forme de gaz de synthèse. Le matériau solide, riche en carbone, laissé dans le réacteur est le biochar.

Étape 4 : Raffinage des produits

Les produits bruts sont souvent purifiés pour répondre aux normes spécifiques du marché. La bio-huile peut être distillée pour la séparer en différentes qualités de carburant, et le biochar peut être traité davantage pour créer du charbon actif de haute qualité.

Comprendre les trois produits clés

Le succès d'une opération de pyrolyse dépend de la valeur tirée de ses trois produits distincts.

Gaz de synthèse (Le carburant gazeux)

Le gaz de synthèse est un mélange de gaz inflammables, principalement de l'hydrogène et du monoxyde de carbone. Il est souvent utilisé sur place comme combustible pour fournir la chaleur nécessaire au réacteur de pyrolyse, améliorant considérablement l'efficacité énergétique globale de l'installation.

Bio-huile (Le produit liquide)

Également appelée huile de pyrolyse, ce liquide est un mélange complexe d'hydrocarbures. Il peut être raffiné pour être utilisé comme carburant industriel ou traité davantage pour produire des produits de plus grande valeur comme des carburants de transport ou des matières premières chimiques.

Biochar (Le résidu solide)

Le biochar est un solide stable, riche en carbone, similaire au charbon de bois. Il présente d'excellentes applications en tant qu'amendement du sol pour améliorer la santé des sols et la rétention d'eau, en tant que matériau de base pour la production de charbon actif pour la filtration, ou simplement comme combustible solide.

Comprendre les compromis

La pyrolyse est une technologie puissante, mais elle n'est pas sans défis. L'objectivité exige de reconnaître ses réalités opérationnelles.

Demande énergétique élevée

Atteindre et maintenir des températures allant jusqu'à 900°C est très gourmand en énergie. Bien que l'utilisation du gaz de synthèse produit puisse compenser cela, l'investissement énergétique initial et la conception du système sont des considérations importantes.

La pureté de la matière première est critique

L'efficacité et la qualité du produit de la pyrolyse sont très sensibles à la composition de la matière première. Les contaminants peuvent perturber les réactions chimiques ou endommager l'équipement, rendant les étapes initiales de préparation et de tri vitales mais coûteuses.

Complexité du contrôle du processus

Le fonctionnement d'un réacteur de pyrolyse est un équilibre délicat. Le maintien d'un environnement totalement exempt d'oxygène tout en contrôlant précisément la température nécessite des systèmes de surveillance et de sécurité sophistiqués, fiables et coûteux.

Comment appliquer cela à votre objectif

Comprendre la pyrolyse vous permet de voir son application potentielle sous différents angles.

- Si votre objectif principal est la gestion des déchets : La pyrolyse est une technologie de premier plan pour convertir les plastiques non recyclables et les déchets organiques en ressources précieuses, offrant une alternative directe aux décharges.

- Si votre objectif principal est la production d'énergie : Les produits gazeux (gaz de synthèse) et liquides (bio-huile) représentent une source d'énergie décentralisée, capable d'alimenter le système lui-même ou de réinjecter de l'énergie dans le réseau.

- Si votre objectif principal est les matériaux durables : Le biochar produit est une marchandise précieuse pour l'agriculture et l'industrie manufacturière, servant d'ingrédient clé pour l'amélioration des sols ou les produits de filtration avancés.

En comprenant la pyrolyse non pas comme une destruction mais comme une déconstruction contrôlée, nous pouvons récupérer efficacement la valeur des déchets et concevoir des systèmes plus durables.

Tableau récapitulatif :

| Produit de la pyrolyse | Description | Applications courantes |

|---|---|---|

| Gaz de synthèse | Mélange de gaz inflammables (H₂, CO) | Combustible sur site pour la chaleur du réacteur, production d'énergie |

| Bio-huile | Mélange liquide d'hydrocarbures | Carburant industriel, carburant de transport, matières premières chimiques |

| Biochar | Résidu solide, riche en carbone | Amendement du sol, charbon actif pour la filtration, combustible solide |

Prêt à exploiter la puissance de la pyrolyse dans votre laboratoire ou votre installation ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la recherche et le développement de processus de pyrolyse. Que vous exploriez des solutions de valorisation énergétique des déchets, des matériaux durables ou le recyclage chimique, nos experts peuvent vous fournir les outils fiables et le soutien dont vous avez besoin pour optimiser vos processus de pyrolyse. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à atteindre vos objectifs de durabilité et de recherche !

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Qu'est-ce qu'un four à cornue rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Quelle est la fonction d'un four à haute température lors de la combustion ? Maîtrisez la production de mousse d'aluminium avec précision

- Comment les composites sont-ils traités par frittage ? Solutions de matériaux d'ingénierie grâce à la liaison thermique avancée

- Comment les fours à tube ou les fours à moufle garantissent-ils la précision stœchiométrique lors de la synthèse ? Maîtriser Li4GeO4 & Li4VO4

- Qu'est-ce qu'un four rotatif à chaleur ? Le guide ultime pour un chauffage et un mélange uniformes