Le processus de dépôt chimique en phase vapeur assisté par plasma (PECVD) du nitrure de silicium est une méthode de dépôt d'un film mince sur un substrat en utilisant un plasma énergisé pour piloter une réaction chimique entre des gaz précurseurs. Dans une chambre à vide, un gaz source de silicium (comme le silane) et un gaz source d'azote (comme l'ammoniac) sont introduits. L'énergie de radiofréquence (RF) est ensuite appliquée, créant un plasma qui décompose les gaz en espèces réactives, lesquelles réagissent ensuite et se déposent sur le substrat sous forme d'un film solide de nitrure de silicium à des températures relativement basses.

À la base, le PECVD substitue la chaleur intense requise par les méthodes traditionnelles par l'énergie d'un plasma. Cela permet de créer des films de nitrure de silicium denses et de haute qualité à des températures suffisamment basses pour être sans danger pour les composants électroniques sensibles, ce qui en fait une pierre angulaire de la fabrication moderne de semi-conducteurs.

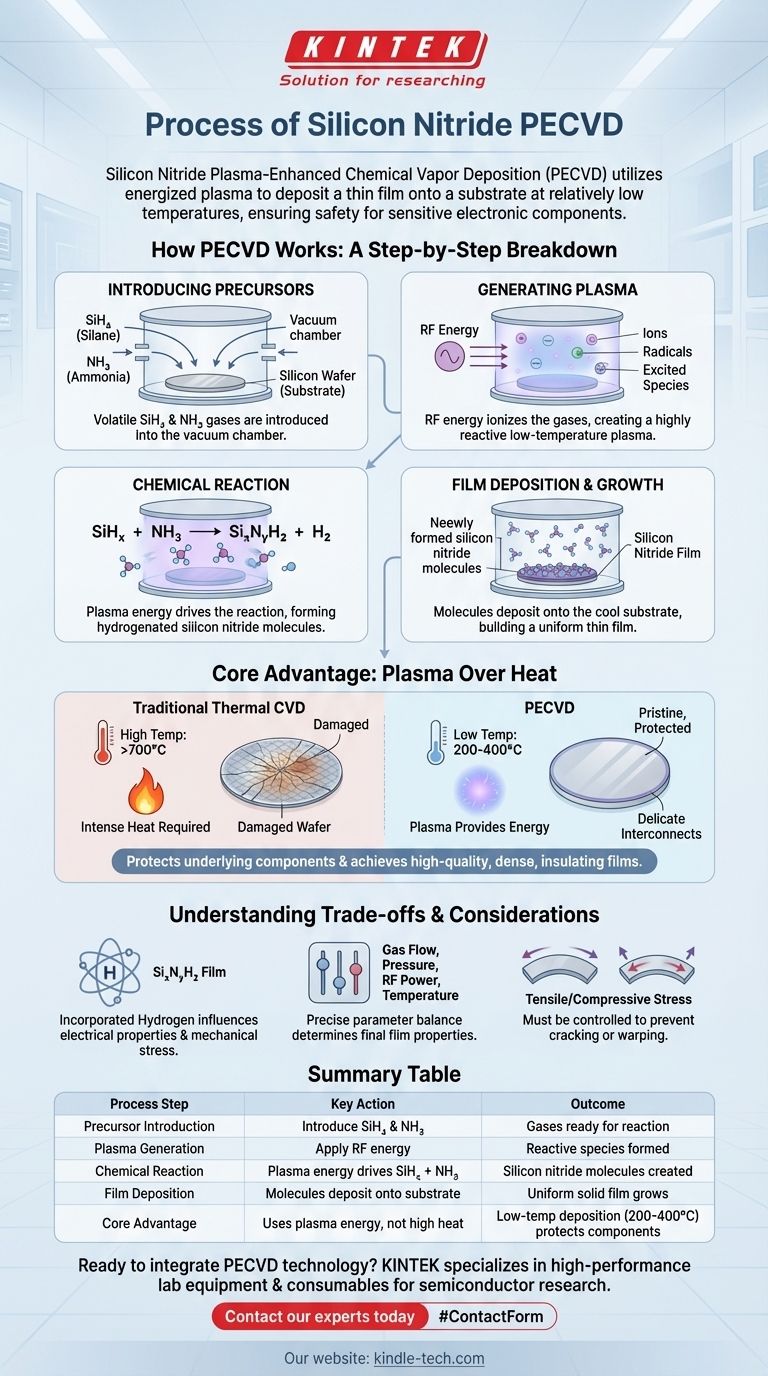

Comment fonctionne le PECVD : une analyse étape par étape

Le processus PECVD pour le nitrure de silicium est une séquence soigneusement contrôlée conçue pour construire une couche de film uniforme et de haute qualité, couche par couche.

Introduction des précurseurs

Le processus commence par l'introduction de gaz précurseurs volatils dans une chambre à vide contenant le substrat (par exemple, une tranche de silicium). Les principaux précurseurs sont une source de silicium, typiquement le silane (SiH₄), et une source d'azote, le plus souvent l'ammoniac (NH₃).

Génération du plasma

Une fois les gaz stabilisés, de l'énergie de radiofréquence (RF) ou micro-ondes est appliquée à la chambre. Cette énergie ionise les molécules de gaz, arrachant des électrons et créant un plasma à basse température — un nuage hautement réactif d'ions, de radicaux et d'autres espèces excitées.

La réaction chimique

L'énergie élevée du plasma, plutôt que la chaleur intense, facilite la réaction chimique. Les espèces réactives des gaz précurseurs se combinent pour former du nitrure de silicium, comme le résume la réaction générale : SiHₓ + NH₃ → SiₓNᵧH₂ + H₂.

Dépôt et croissance du film

Les molécules de nitrure de silicium nouvellement formées se déposent sur la surface relativement froide du substrat. Ce processus se poursuit, construisant un film mince solide de nitrure de silicium avec une épaisseur uniforme sur toute la surface.

L'avantage fondamental : le plasma plutôt que la chaleur

La caractéristique déterminante du PECVD est sa capacité à effectuer le dépôt à des températures nettement inférieures à celles du dépôt chimique en phase vapeur thermique conventionnel (CVD).

Températures de dépôt plus basses

Le CVD thermique traditionnel nécessite des températures de 700°C ou plus pour fournir l'énergie nécessaire à la réaction chimique. Le PECVD y parvient à des températures bien inférieures, souvent dans la plage de 200 à 400°C, car le plasma fournit l'énergie de réaction nécessaire.

Protection des composants sous-jacents

Ce processus à basse température est essentiel dans la fabrication des semi-conducteurs. Il permet de déposer du nitrure de silicium sur une tranche sans endommager ni altérer les structures précédemment fabriquées, telles que les délicates interconnexions métalliques qui seraient détruites par des températures élevées.

Propriétés du film de haute qualité

Malgré la température plus basse, le PECVD produit des films aux excellentes caractéristiques. Ils sont connus pour être denses, hautement isolants et agir comme une barrière supérieure contre les contaminants tels que les ions sodium (Na⁺), qui peuvent dégrader les performances du dispositif.

Comprendre les compromis et les considérations

Bien que puissant, le processus PECVD présente des nuances que les ingénieurs doivent gérer pour obtenir les résultats souhaités.

Le rôle de l'hydrogène

L'équation chimique du processus révèle que le film résultant est en réalité un nitrure de silicium hydrogéné (SiₓNᵧH₂). Cet hydrogène incorporé est un résultat direct du processus à basse température et peut influencer considérablement les propriétés électriques et la contrainte mécanique du film.

Contrôle critique du processus

Les propriétés finales du film de nitrure de silicium — telles que sa densité, sa constante diélectrique et sa contrainte — ne sont pas fixes. Elles dépendent fortement d'un équilibre précis des paramètres du processus, notamment les débits de gaz, la pression de la chambre, la puissance RF et la température.

Gestion de la contrainte du film

Les films PECVD possèdent intrinsèquement une contrainte mécanique interne (soit compressive, soit de traction). Cette contrainte doit être soigneusement contrôlée, car des niveaux élevés peuvent provoquer la fissuration du film, son décollement du substrat, ou même la déformation de toute la tranche.

Comment appliquer cela à votre projet

Le choix de la bonne méthode de dépôt dépend entièrement des contraintes et des objectifs de votre application.

- Si votre objectif principal est la compatibilité avec les circuits intégrés : Le PECVD est le choix standard pour déposer du nitrure de silicium comme couche de passivation ou diélectrique sur des dispositifs dotés de structures métalliques existantes.

- Si votre objectif principal est d'obtenir un film de la plus haute pureté : Un processus thermique à haute température comme le LPCVD (CVD à basse pression) donnera un film contenant moins d'hydrogène, mais il ne peut pas être utilisé sur des substrats sensibles à la température.

- Si votre objectif principal est d'ajuster des propriétés spécifiques du film : Le PECVD offre la flexibilité de modifier l'indice de réfraction, la contrainte et le taux de gravure du film en modifiant soigneusement les paramètres de la recette.

En fin de compte, le PECVD maîtrise le défi critique de fabrication consistant à créer un film protecteur robuste et performant sans recourir à des températures élevées destructrices.

Tableau récapitulatif :

| Étape du processus | Action clé | Résultat |

|---|---|---|

| 1. Introduction des précurseurs | Introduction des gaz SiH₄ et NH₃ dans une chambre à vide | Les gaz sont prêts pour la réaction |

| 2. Génération du plasma | Application de l'énergie RF pour créer un plasma à basse température | Formation d'espèces réactives |

| 3. Réaction chimique | L'énergie du plasma pilote SiHₓ + NH₃ → SiₓNᵧH₂ + H₂ | Création de molécules de nitrure de silicium |

| 4. Dépôt du film | Les molécules se déposent sur le substrat | Croissance d'un film solide et uniforme de nitrure de silicium |

| Avantage principal | Utilisation de l'énergie du plasma au lieu de la chaleur intense | Permet le dépôt à 200-400°C, protégeant les composants sensibles |

Prêt à intégrer la technologie PECVD dans votre flux de travail de laboratoire ? KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables haute performance pour la fabrication et la recherche de semi-conducteurs. Notre expertise dans les technologies de dépôt peut vous aider à obtenir des films de nitrure de silicium précis et fiables pour vos composants électroniques les plus sensibles. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de fabrication et protéger vos investissements.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Le DLC est-il un bon revêtement ? Libérez une dureté supérieure et un faible frottement pour vos pièces

- Quels sont les principaux avantages du PECVD par rapport aux autres procédés CVD ? Chaleur plus basse, efficacité plus élevée

- Comment le PECVD parvient-il à déposer des films à basse température ? Maîtrisez l'innovation des films minces à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Qu'est-ce que le dépôt de couches minces par plasma ? Un guide des revêtements à basse température et haute performance

- Quels sont les matériaux des revêtements DLC ? Un guide sur le dopage au carbone, à l'hydrogène, au silicium et aux métaux

- Comment fonctionne le procédé PECVD ? Obtenir des couches minces de haute qualité à basse température