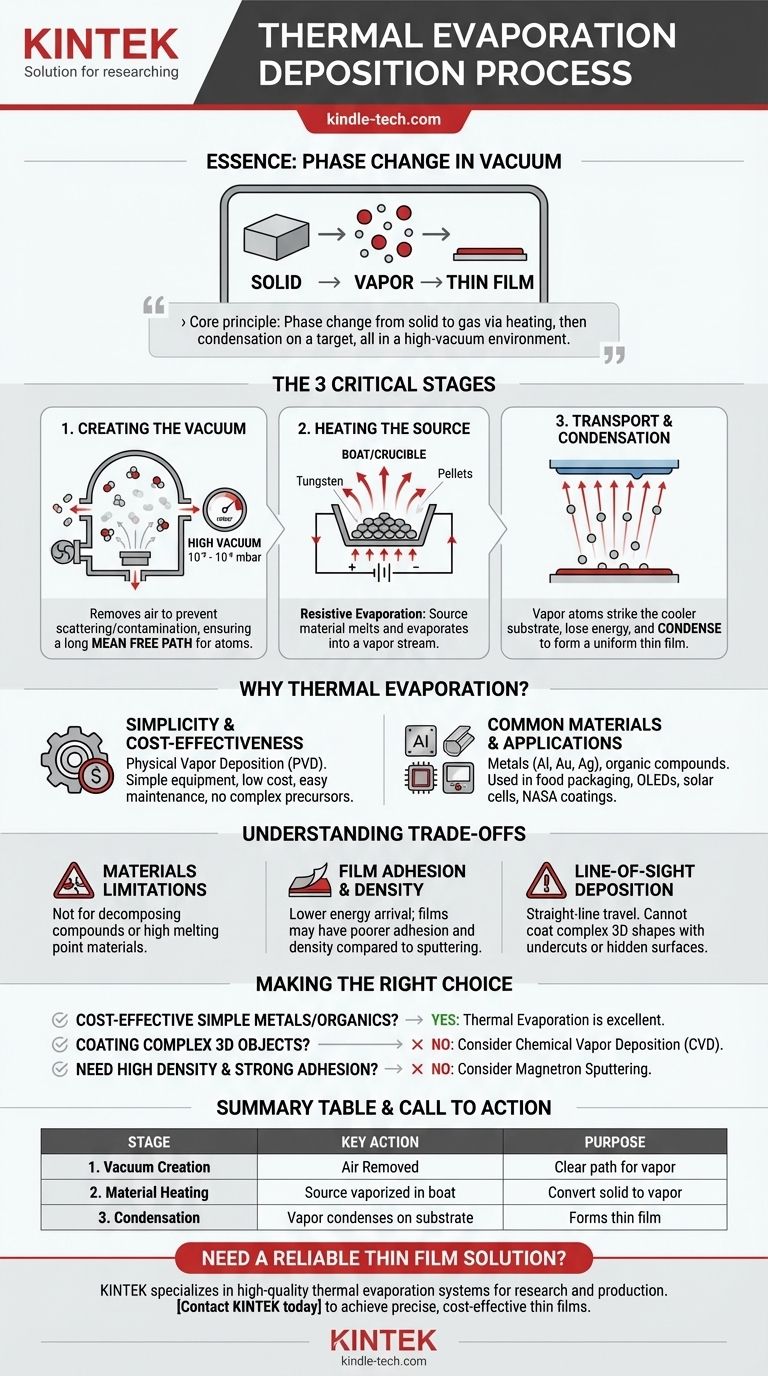

Essentiellement, le dépôt par évaporation thermique est un processus simple où un matériau est chauffé dans une chambre à vide poussé jusqu'à ce qu'il se transforme en vapeur. Cette vapeur traverse ensuite la chambre et se condense sur une surface plus froide, appelée substrat, formant un film solide extrêmement mince. C'est l'une des méthodes les plus anciennes et les plus fondamentales utilisées dans l'industrie des films minces.

Le principe fondamental de l'évaporation thermique est un simple changement de phase : un matériau source est converti de solide à gaz par chauffage, puis de nouveau en solide par refroidissement et condensation sur une surface cible. L'ensemble de ce processus doit se dérouler sous vide pour réussir.

Le mécanisme central : du solide au film mince

Le processus de dépôt par évaporation thermique peut être décomposé en trois étapes critiques qui fonctionnent séquentiellement pour construire le film couche par couche.

Création de l'environnement sous vide

L'ensemble du processus se déroule à l'intérieur d'une chambre scellée sous un vide poussé, généralement à des pressions comprises entre 10⁻⁵ et 10⁻⁶ mbar.

Ce vide n'est pas fortuit ; il est essentiel. Il élimine l'air et les autres molécules de gaz qui entreraient autrement en collision avec le matériau vaporisé, dispersant les atomes et contaminant le film final. Un vide poussé assure un long « libre parcours moyen », permettant aux atomes de voyager directement de la source au substrat sans interférence.

Chauffage du matériau source

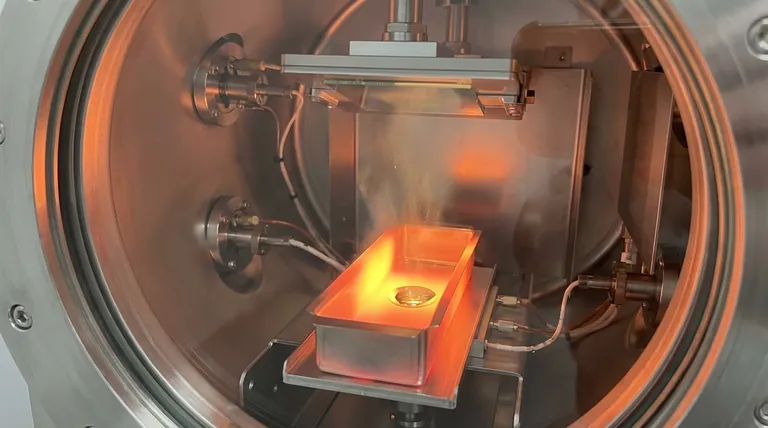

Le matériau solide à déposer, souvent sous forme de pastilles ou de fil, est placé dans un petit récipient connu sous le nom de « creuset » ou « barquette ».

Cette barquette est fabriquée à partir d'un matériau ayant un point de fusion et une résistance électrique très élevés, comme le tungstène. Un courant électrique élevé est appliqué à travers la barquette, ce qui provoque son chauffage rapide en raison de sa résistance. Cette technique est souvent appelée évaporation résistive.

Lorsque la barquette chauffe, le matériau source fond puis s'évapore, libérant un flux de vapeur dans la chambre.

Transport de la vapeur et condensation

Les atomes vaporisés voyagent en ligne droite de la source vers le substrat, qui est positionné stratégiquement au-dessus.

Lorsque ces atomes énergétiques frappent la surface plus froide du substrat, ils perdent rapidement leur énergie thermique. Cela provoque leur condensation pour revenir à l'état solide, accumulant progressivement un film mince et uniforme sur la surface du substrat.

Pourquoi cette méthode est largement utilisée

La longévité de l'évaporation thermique témoigne de son efficacité et de sa simplicité dans une gamme d'applications importantes.

Simplicité et rentabilité

Comparée à d'autres technologies de dépôt, l'évaporation thermique est relativement simple. C'est une méthode de dépôt physique en phase vapeur (PVD) qui repose sur des principes thermodynamiques de base.

Elle ne nécessite pas de précurseurs chimiques complexes ou de gaz réactifs, ce qui rend souvent l'équipement moins coûteux et plus facile à utiliser et à entretenir.

Matériaux et applications courants

Cette technique est très efficace pour déposer des films minces de métaux et de certains composés organiques.

Elle est fréquemment utilisée pour appliquer des couches métalliques comme l'aluminium pour l'emballage alimentaire et l'or ou l'argent pour l'électronique. D'autres applications clés comprennent la création de couches de liaison métalliques dans les écrans OLED et les cellules solaires, ainsi que la production de revêtements réfléchissants pour les matériaux utilisés dans les scaphandres de la NASA et les couvertures de survie.

Comprendre les compromis

Bien qu'efficace, l'évaporation thermique n'est pas la solution idéale pour tous les scénarios. Comprendre ses limites est essentiel pour l'utiliser correctement.

Limites des matériaux

Le processus est limité aux matériaux qui s'évaporent par chauffage sans se décomposer. Il n'est pas adapté aux composés qui se décomposent à haute température ou aux matériaux ayant des points d'ébullition extrêmement élevés (métaux réfractaires), qui sont difficiles à évaporer thermiquement.

Adhésion et densité du film

Les atomes dans l'évaporation thermique arrivent sur le substrat avec une énergie cinétique relativement faible. Cela peut parfois entraîner des films moins denses et ayant une adhérence plus faible au substrat par rapport aux films créés par des processus à plus haute énergie comme le pulvérisation cathodique (sputtering).

Dépôt par ligne de visée

Étant donné que la vapeur voyage en ligne droite, l'évaporation thermique est une technique de « ligne de visée ». Elle ne peut pas facilement revêtir des formes tridimensionnelles complexes avec des contre-dépouilles ou des surfaces cachées. Le film ne se formera que sur les zones ayant un chemin direct et dégagé depuis la source.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des propriétés du matériau et de la qualité du film que vous devez obtenir.

- Si votre objectif principal est le dépôt rentable de métaux ou de composés organiques simples : L'évaporation thermique est un excellent choix simple qui donne des résultats fiables.

- Si votre objectif principal est de revêtir uniformément un objet 3D complexe : Vous devrez envisager une technique hors ligne de visée comme le dépôt chimique en phase vapeur (CVD).

- Si votre objectif principal est de créer un film très dense et durable avec une forte adhérence : Un processus PVD à plus haute énergie comme la pulvérisation cathodique magnétron est probablement une meilleure alternative.

En fin de compte, l'évaporation thermique est une technique fondamentale de film mince qui excelle dans les applications où sa simplicité, sa rapidité et son efficacité sont primordiales.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Création du vide | L'air est retiré de la chambre. | Crée un chemin clair pour que les atomes de vapeur voyagent sans collision. |

| 2. Chauffage du matériau | Le matériau source est chauffé dans une barquette jusqu'à ce qu'il se vaporise. | Convertit le matériau solide en vapeur pour le dépôt. |

| 3. Condensation | La vapeur voyage jusqu'à un substrat plus froid et s'y condense. | Forme une couche de film solide mince, couche par couche. |

Besoin d'une solution de revêtement de film mince fiable pour votre laboratoire ?

L'évaporation thermique est une technique de base pour le dépôt de métaux comme l'aluminium, l'or et l'argent. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des systèmes d'évaporation thermique, pour répondre à vos besoins spécifiques de recherche et de production.

Laissez-nous vous aider à obtenir des films minces précis et rentables. Nos experts peuvent vous orienter vers l'équipement adapté à votre application, qu'il s'agisse de l'électronique, des OLED ou des cellules solaires.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés

- Quelle est la signification de l'évaporation thermique ? Un guide pour le revêtement de couches minces simple et économique.

- Quelle est la différence entre la pulvérisation cathodique et l'évaporation thermique ? Choisissez la bonne méthode PVD pour votre couche mince

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide du dépôt de couches minces de haute pureté