À la base, le processus de création d'un film mince implique le dépôt d'une couche microscopiquement fine d'un matériau source spécifique sur une surface, appelée substrat. Cela se fait généralement dans un environnement hautement contrôlé, tel qu'une chambre à vide, pour assurer la pureté et la structure souhaitée du film. Les propriétés finales du film sont le résultat direct du matériau choisi, du substrat utilisé et de la technique de dépôt précise employée.

La clé pour comprendre la fabrication de films minces est de la reconnaître comme un processus de traduction. Vous traduisez les propriétés d'un matériau source en vrac en un nouvel ensemble de propriétés sur une surface bidimensionnelle, où des facteurs comme l'épaisseur et la structure au niveau atomique deviennent dominants.

Le cadre essentiel : un processus en cinq étapes

La fabrication d'un film mince suit une séquence structurée et hautement contrôlée. Chaque étape influence directement la qualité finale et les performances du produit, de sa clarté optique à sa conductivité électrique.

Étape 1 : Sélection du matériau source (la cible)

Tout d'abord, un matériau source pur, souvent appelé cible, est sélectionné. C'est la substance qui formera finalement le film. Le choix du matériau est entièrement dicté par la fonction souhaitée du produit final, qu'il s'agisse d'une application électronique, optique ou mécanique.

Étape 2 : Préparation du substrat

Le substrat est le matériau de base sur lequel le film est déposé. Sa surface doit être impeccablement propre et correctement préparée, car toute contamination ou irrégularité serait "figée" dans le film, créant des défauts. Les propriétés du substrat, telles que sa structure cristalline ou sa dilatation thermique, influencent également le comportement du film.

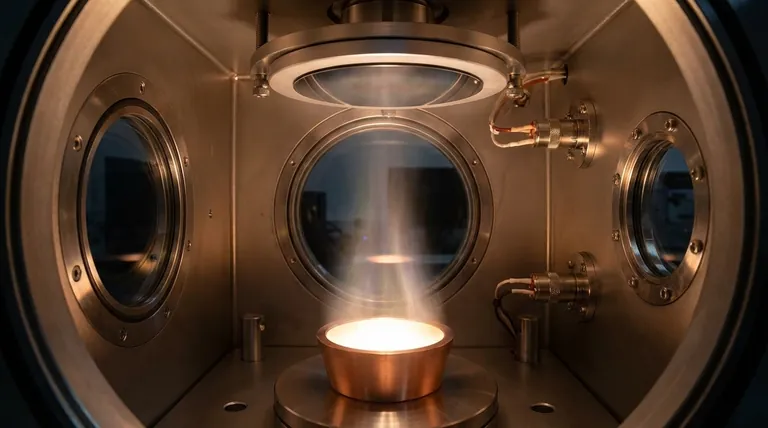

Étape 3 : Dépôt (l'événement principal)

C'est là que le film est réellement formé. Le matériau cible est transporté vers le substrat dans un milieu contrôlé, le plus souvent sous vide. Les techniques de dépôt courantes comprennent le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD), chacune offrant différents niveaux de contrôle sur la structure du film.

Étape 4 : Traitement post-dépôt (affinage)

Facultativement, le film nouvellement formé peut subir un traitement thermique, un processus connu sous le nom de recuit. Cette étape peut aider à améliorer la structure cristalline du film, à soulager les contraintes internes et à améliorer son adhérence au substrat, affinant ainsi ses propriétés.

Étape 5 : Analyse et vérification

Enfin, le film est analysé pour s'assurer qu'il répond aux spécifications. Un paramètre clé est l'épaisseur, souvent mesurée en nanomètres, qui peut être déterminée en analysant la façon dont la lumière se réfléchit et interfère entre les surfaces supérieure et inférieure du film. Cette boucle de rétroaction permet aux ingénieurs de modifier le processus pour les dépôts futurs si nécessaire.

Qu'est-ce qui définit un "bon" film mince ?

La qualité d'un film mince n'est pas une mesure absolue, mais est définie par son adéquation à une application spécifique. Plusieurs facteurs interdépendants déterminent ses caractéristiques finales.

L'influence du substrat

Le substrat n'est pas un support passif. Ses propriétés matérielles sous-jacentes peuvent avoir un impact profond sur le film, influençant tout, de l'orientation cristalline du film à ses niveaux de contrainte interne.

Le rôle critique de l'épaisseur

Les propriétés d'un film mince peuvent changer radicalement avec son épaisseur. Allant de quelques nanomètres à plusieurs micromètres, l'épaisseur est un paramètre de conception primaire qui régit le comportement optique, électrique et mécanique.

Les actions au niveau atomique

Au niveau le plus fondamental, la croissance du film est régie par trois phénomènes : l'adsorption (les atomes adhérant à la surface), la désorption (les atomes quittant la surface) et la diffusion de surface (les atomes se déplaçant sur la surface pour trouver une position stable). L'équilibre entre ces actions détermine la densité et la structure du film.

L'impact de la méthode de dépôt

La technique de dépôt choisie (comme le PVD ou le CVD) contrôle directement l'énergie et le taux d'arrivée des atomes frappant le substrat. Cela, à son tour, dicte la microstructure finale, la densité et la contrainte du film, l'adaptant aux exigences de performance spécifiques.

Comprendre les compromis

Choisir un processus de film mince est rarement une question de trouver une seule "meilleure" méthode. C'est un exercice d'équilibre entre des priorités techniques et économiques concurrentes.

Taux de dépôt vs. qualité du film

Généralement, le dépôt d'un film plus lentement donne aux atomes plus de temps pour la diffusion de surface, ce qui se traduit par une structure plus dense, plus uniforme et de meilleure qualité. Des taux de dépôt plus rapides augmentent le débit mais peuvent entraîner plus de défauts et des films de densité plus faible.

Contrôle du processus vs. coût

Les techniques qui offrent un contrôle extrêmement précis sur des facteurs tels que l'épaisseur, la composition et la structure du film sont presque toujours plus complexes et coûteuses. Le défi consiste à adapter le niveau de contrôle du processus aux exigences de performance réelles de l'application sans sur-ingénierie.

Compatibilité des matériaux et des substrats

Tous les matériaux ne peuvent pas être déposés efficacement sur n'importe quel substrat. La réactivité chimique, les différences de dilatation thermique et une mauvaise adhérence au niveau atomique peuvent tous entraîner la défaillance du film. Des efforts d'ingénierie importants sont consacrés à la recherche de paires de matériaux et de processus compatibles.

Faire le bon choix pour votre application

Votre sélection finale de processus doit être guidée par l'objectif principal de votre composant.

- Si votre objectif principal est la performance optique (par exemple, les revêtements antireflet) : La précision de l'épaisseur du film et le contrôle de l'indice de réfraction du matériau sont les facteurs les plus critiques.

- Si votre objectif principal est l'électronique (par exemple, les couches semi-conductrices) : La pureté absolue du matériau source et l'intégrité structurelle du film résultant sont non négociables.

- Si votre objectif principal est la durabilité mécanique (par exemple, les revêtements durs) : Une forte adhérence au substrat et l'obtention d'une structure de film dense et à faible contrainte sont primordiales.

En fin de compte, la fabrication réussie de films minces consiste à maîtriser la relation entre vos variables de processus et les propriétés finales du film que vous devez obtenir.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1 | Sélection du matériau source | Choisir le matériau cible pur pour la fonction souhaitée du film. |

| 2 | Préparation du substrat | Nettoyer et préparer la surface de base pour assurer un dépôt sans défauts. |

| 3 | Dépôt (PVD/CVD) | Transporter le matériau vers le substrat dans un environnement contrôlé (par exemple, sous vide). |

| 4 | Traitement post-dépôt | Recuire le film pour affiner la structure, soulager les contraintes et améliorer l'adhérence. |

| 5 | Analyse et vérification | Mesurer l'épaisseur et les propriétés pour s'assurer qu'elles répondent aux spécifications. |

Prêt à obtenir des films minces précis et performants pour votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire pour le dépôt de films minces, au service des chercheurs et des ingénieurs ayant besoin de solutions fiables de PVD, CVD et d'analyse. Laissez-nous vous aider à optimiser votre processus pour des revêtements optiques, électroniques ou mécaniques supérieurs. Contactez nos experts dès aujourd'hui pour discuter de vos exigences d'application spécifiques !

Guide Visuel

Produits associés

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- À quoi sert le revêtement par pulvérisation cathodique ? Obtenez des films minces de qualité supérieure pour l'électronique, l'optique et les outils

- Qu'est-ce que la pulvérisation cathodique d'or ? Un guide sur le revêtement sous vide de haute pureté pour l'électronique et la MEB

- Quelles sont les deux méthodes qui peuvent être utilisées pour prévenir la corrosion d'un métal ? Protection par barrière vs. Protection sacrificielle expliquée

- Puis-je souder du cuivre sur du cuivre sans utiliser de décapant ? Le rôle essentiel du décapant pour une liaison solide

- À quoi servent les systèmes de pulvérisation cathodique ? Un guide sur le dépôt avancé de couches minces