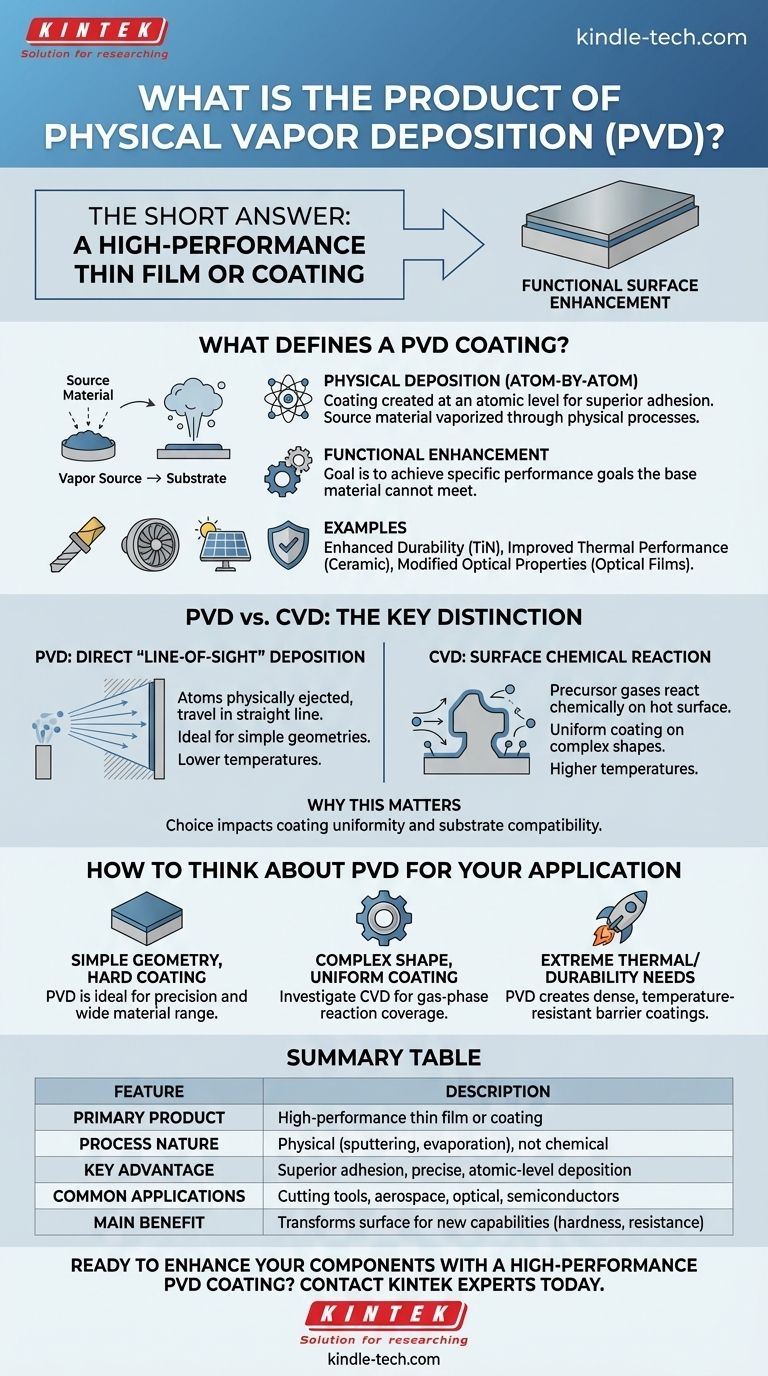

En bref, le produit du dépôt physique en phase vapeur (PVD) est un film mince ou un revêtement haute performance. Ce processus dépose une couche très mince de matériau source, souvent atome par atome, sur la surface d'un objet cible (le substrat). Le résultat n'est pas un produit autonome, mais une amélioration fonctionnelle de la surface qui confère des propriétés spécifiques et conçues, telles que la dureté, la résistance à l'usure, la résistance à la température ou des caractéristiques optiques uniques.

Le dépôt physique en phase vapeur ne crée pas un nouvel objet ; il transforme fondamentalement la surface d'un objet existant. Le véritable produit est un revêtement ultra-mince haute performance conçu pour doter un composant de nouvelles capacités qu'il ne possédait pas à l'origine.

Qu'est-ce qui définit un revêtement PVD ?

Pour comprendre le produit du PVD, vous devez comprendre sa nature. Il est fondamentalement différent de la peinture ou du placage car le revêtement est créé au niveau atomique, ce qui entraîne une adhérence et des performances supérieures.

Le produit est un dépôt physique

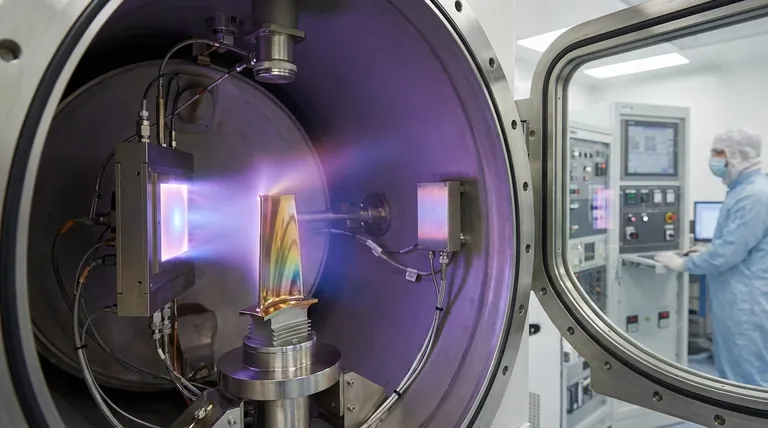

Le nom « dépôt physique en phase vapeur » est essentiel. Le matériau source est transformé en vapeur par un processus physique, tel que la pulvérisation cathodique (le bombarder avec des particules de haute énergie) ou l'évaporation (le chauffer sous vide).

Ces atomes vaporisés traversent la chambre à vide et se condensent sur le substrat, construisant un film couche par couche. Aucune réaction chimique fondamentale n'est censée se produire à la surface de la pièce.

L'objectif est l'amélioration fonctionnelle

Les revêtements PVD sont appliqués pour atteindre un objectif de performance spécifique que le matériau de base ne peut pas satisfaire seul. Le produit est la fonction autant qu'il est le film lui-même.

Exemples issus de l'industrie :

- Durabilité améliorée : Application de revêtements durs et résistants à la corrosion de matériaux tels que le nitrure de titane pour protéger les outils de coupe et les composants industriels de l'usure dans des environnements difficiles.

- Performance thermique améliorée : Ajout de revêtements céramiques denses et résistants à la température aux composants aérospatiaux, leur permettant de résister à la chaleur extrême et aux contraintes opérationnelles.

- Propriétés optiques modifiées : Dépôt de films optiques précis sur des panneaux solaires pour améliorer l'absorption de la lumière ou sur des semi-conducteurs dans le cadre du processus de fabrication.

Comprendre la distinction clé : PVD par rapport au CVD

L'un des points de confusion les plus courants est la différence entre le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Comprendre cette différence clarifie ce qu'est réellement un produit PVD.

PVD : Dépôt direct « à vue »

Dans le PVD, les atomes sont éjectés physiquement d'une source solide et voyagent en ligne droite pour revêtir le substrat. Considérez cela comme une forme de peinture par pulvérisation hautement contrôlée au niveau atomique. Le matériau qui se dépose sur la pièce est le même matériau qui a quitté la source.

CVD : Réaction chimique de surface

Dans le dépôt chimique en phase vapeur, la chambre est remplie de gaz précurseurs. Ces gaz réagissent chimiquement à la surface du substrat chaud, et le produit de cette réaction forme le revêtement.

Pourquoi cela est important pour le produit final

Cette distinction a un impact direct sur la pièce revêtue finale. Le PVD est souvent un processus à plus basse température, ce qui le rend adapté à une plus large gamme de matériaux de substrat. Cependant, comme il s'agit d'un processus « à vue », le revêtement uniforme de formes complexes et complexes peut être un défi.

Le CVD, en revanche, implique un gaz qui peut circuler autour de la pièce, ce qui le rend excellent pour créer des revêtements très uniformes sur des géométries complexes. Cependant, il nécessite souvent des températures plus élevées que le substrat doit pouvoir supporter.

Comment envisager le PVD pour votre application

Le choix d'un traitement de surface dépend entièrement de votre objectif final. Le « produit » dont vous avez besoin est défini par le problème que vous essayez de résoudre.

- Si votre objectif principal est d'ajouter un revêtement dur, résistant à l'usure ou optique spécifique à une géométrie relativement simple : Le PVD est souvent le choix idéal en raison de sa précision et de la large gamme de matériaux qui peuvent être déposés.

- Si votre objectif principal est d'appliquer un revêtement très uniforme sur une pièce complexe, non visible directement : Vous devriez étudier le dépôt chimique en phase vapeur (CVD), car sa réaction en phase gazeuse peut couvrir les formes complexes plus efficacement.

- Si votre objectif principal est la gestion thermique ou la durabilité dans des environnements extrêmes : Le PVD est une méthode éprouvée pour créer les revêtements de barrière denses et résistants à la température requis dans des domaines exigeants comme l'aérospatiale.

En fin de compte, considérez le PVD non pas comme un processus de fabrication pour créer des objets, mais comme un outil d'ingénierie de surface pour débloquer de nouveaux niveaux de performance des matériaux.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Produit principal | Un film mince ou un revêtement haute performance |

| Nature du processus | Physique (pulvérisation cathodique, évaporation), non chimique |

| Avantage clé | Adhérence supérieure et dépôt précis au niveau atomique |

| Applications courantes | Outils de coupe, composants aérospatiaux, films optiques, semi-conducteurs |

| Principal bénéfice | Transforme la surface d'un composant pour lui conférer de nouvelles capacités (ex. : dureté, résistance à la corrosion) |

Prêt à améliorer vos composants avec un revêtement PVD haute performance ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables pour l'ingénierie des surfaces. Notre expertise en technologie PVD peut vous aider à obtenir une résistance à l'usure, des performances thermiques et une durabilité supérieures pour vos besoins en laboratoire ou en fabrication.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont une solution de revêtement PVD peut résoudre vos défis matériels spécifiques et débloquer de nouveaux niveaux de performance pour vos produits.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température