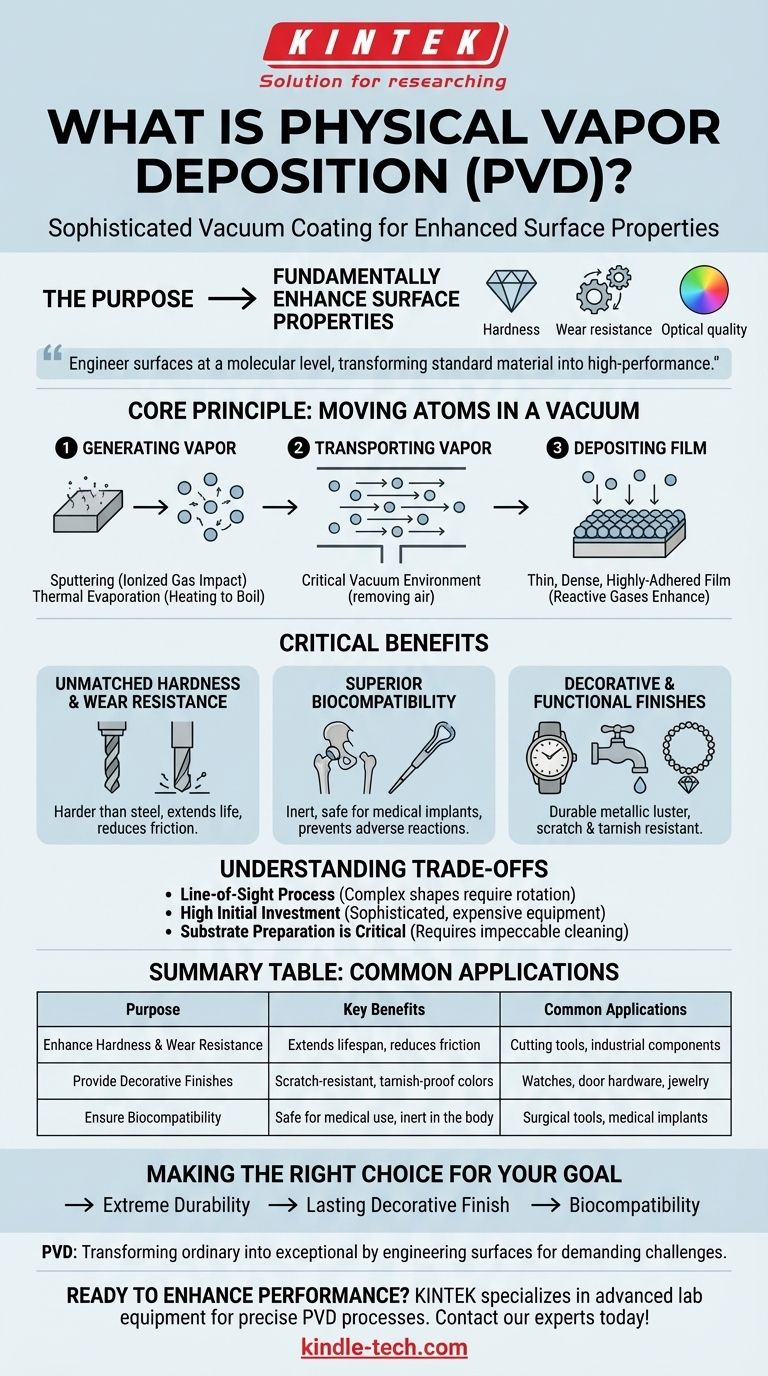

En bref, le dépôt physique en phase vapeur (PVD) est un processus de revêtement sous vide sophistiqué utilisé pour appliquer des films extrêmement minces mais très durables sur une grande variété de matériaux. Le but de ce processus est d'améliorer fondamentalement les propriétés de surface d'un objet – en améliorant sa dureté, sa résistance à l'usure et sa longévité, ou en lui donnant une couleur ou une qualité optique spécifique, le tout sans modifier la structure de base du matériau sous-jacent.

Le but central du PVD n'est pas simplement de revêtir un objet, mais d'ingénieriser sa surface au niveau moléculaire. Il transforme un matériau standard en une version haute performance en y liant un film mince supérieur.

Le principe fondamental : déplacer les atomes dans le vide

Le dépôt physique en phase vapeur décrit une famille de processus, mais ils partagent tous un principe commun en trois étapes qui se déroule à l'intérieur d'une chambre à vide poussé.

Étape 1 : Générer une vapeur

Premièrement, un matériau source solide – souvent un métal comme le titane, le chrome ou le zirconium – doit être converti en vapeur. C'est la partie "Vapeur Physique" du nom. Ceci est généralement réalisé par l'une des deux méthodes primaires :

- Pulvérisation cathodique : Dans cette méthode, le matériau cible est bombardé de particules de gaz ionisées à haute énergie (comme l'argon). Cet impact est comme un sablage à l'échelle moléculaire, délogeant les atomes du matériau source et les éjectant dans la chambre à vide.

- Évaporation thermique : Cette méthode implique de chauffer le matériau source jusqu'à ce qu'il bouille et s'évapore littéralement, libérant des atomes sous forme de vapeur.

Étape 2 : Transporter la vapeur

Une fois les atomes libérés de leur source, ils voyagent à travers la chambre à vide. Le vide est essentiel car il élimine l'air et d'autres particules, garantissant que les atomes vaporisés peuvent voyager en ligne droite sans entrer en collision avec quoi que ce soit jusqu'à ce qu'ils atteignent leur destination.

Étape 3 : Déposer le film

Les atomes vaporisés arrivent à la surface de l'objet à revêtir (le "substrat"). Ils se condensent sur cette surface, s'accumulant couche par couche pour former un film mince, dense et très adhérent. Souvent, un gaz réactif comme l'azote ou le carbone est introduit pour créer des composés spécifiques comme le nitrure de titane, améliorant encore les propriétés du film.

Pourquoi le PVD est un processus de fabrication essentiel

Le véritable but du PVD réside dans les puissants avantages qu'il procure. Les revêtements résultants ne sont pas comme de la peinture ; ils sont liés atomiquement au substrat, ce qui les rend exceptionnellement durables.

Dureté et résistance à l'usure inégalées

Les revêtements PVD, tels que le nitrure de titane (TiN), sont souvent plus durs que l'acier. Cela les rend idéaux pour protéger les outils de coupe, les forets et les composants industriels du frottement et de l'abrasion de l'utilisation quotidienne, prolongeant considérablement leur durée de vie opérationnelle.

Biocompatibilité supérieure

Certains revêtements PVD sont inertes et biocompatibles, ce qui signifie qu'ils ne réagissent pas avec le corps humain. Cela fait du PVD un processus essentiel pour le revêtement d'implants médicaux comme les articulations artificielles et les instruments chirurgicaux, prévenant les réactions indésirables et améliorant la durabilité.

Finitions décoratives et fonctionnelles

Le PVD permet le dépôt d'une large gamme de couleurs avec un éclat métallique bien plus durable que le placage traditionnel. C'est pourquoi il est utilisé sur les montres haut de gamme, les robinets et la quincaillerie de porte pour créer des finitions qui résistent aux rayures et au ternissement pendant des années.

Comprendre les compromis

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

C'est un processus en ligne de vue

Parce que les atomes de vapeur voyagent en ligne droite, il peut être difficile de revêtir uniformément des formes complexes avec des évidements profonds ou des surfaces internes. Les pièces doivent souvent être tournées sur des montages complexes pour assurer une couverture uniforme.

Investissement initial élevé

L'équipement PVD est sophistiqué et coûteux. Il nécessite une chambre à vide, des sources de haute puissance et des contrôles de processus précis, ce qui rend le coût d'investissement initial important. C'est pourquoi il est généralement utilisé pour des applications de grande valeur ou de haute performance.

La préparation du substrat est essentielle

Le succès du revêtement PVD dépend fortement de la propreté du substrat. La surface doit être impeccablement propre – exempte d'huiles, d'oxydes et de tout autre contaminant – pour assurer une bonne adhérence du film. Cela nécessite souvent des processus de nettoyage multi-étapes approfondis avant que la pièce n'entre dans la machine de revêtement.

Faire le bon choix pour votre objectif

Le PVD est choisi lorsque la performance de surface est une exigence non négociable. La décision de l'utiliser dépend entièrement du résultat souhaité pour votre pièce ou produit.

- Si votre objectif principal est une durabilité extrême : Le PVD est le choix définitif pour créer une surface dure et résistante à l'usure sur les outils de coupe, les moules et les composants mécaniques afin de maximiser leur durée de vie.

- Si votre objectif principal est une finition décorative durable : Le PVD offre une alternative beaucoup plus robuste et résistante au ternissement à la galvanoplastie traditionnelle pour les produits de consommation comme les montres, les bijoux ou la quincaillerie haut de gamme.

- Si votre objectif principal est la biocompatibilité : Pour les implants médicaux et les instruments chirurgicaux, le PVD est un processus critique pour garantir que l'appareil est sûr, inerte et durable à l'intérieur du corps humain.

En fin de compte, le PVD est un outil pour transformer l'ordinaire en exceptionnel en ingénierant une surface pour répondre aux défis les plus exigeants.

Tableau récapitulatif :

| Objectif du revêtement PVD | Avantages clés | Applications courantes |

|---|---|---|

| Améliorer la dureté et la résistance à l'usure | Prolonge la durée de vie du produit, réduit le frottement | Outils de coupe, composants industriels |

| Fournir des finitions décoratives | Couleurs résistantes aux rayures et au ternissement | Montres, quincaillerie de porte, bijoux |

| Assurer la biocompatibilité | Sûr pour un usage médical, inerte dans le corps | Instruments chirurgicaux, implants médicaux |

Prêt à améliorer les performances de votre produit avec un revêtement PVD durable ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour les processus PVD précis. Nos solutions vous aident à réaliser une ingénierie de surface supérieure pour des pièces plus durables et plus performantes. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir les besoins de revêtement de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées