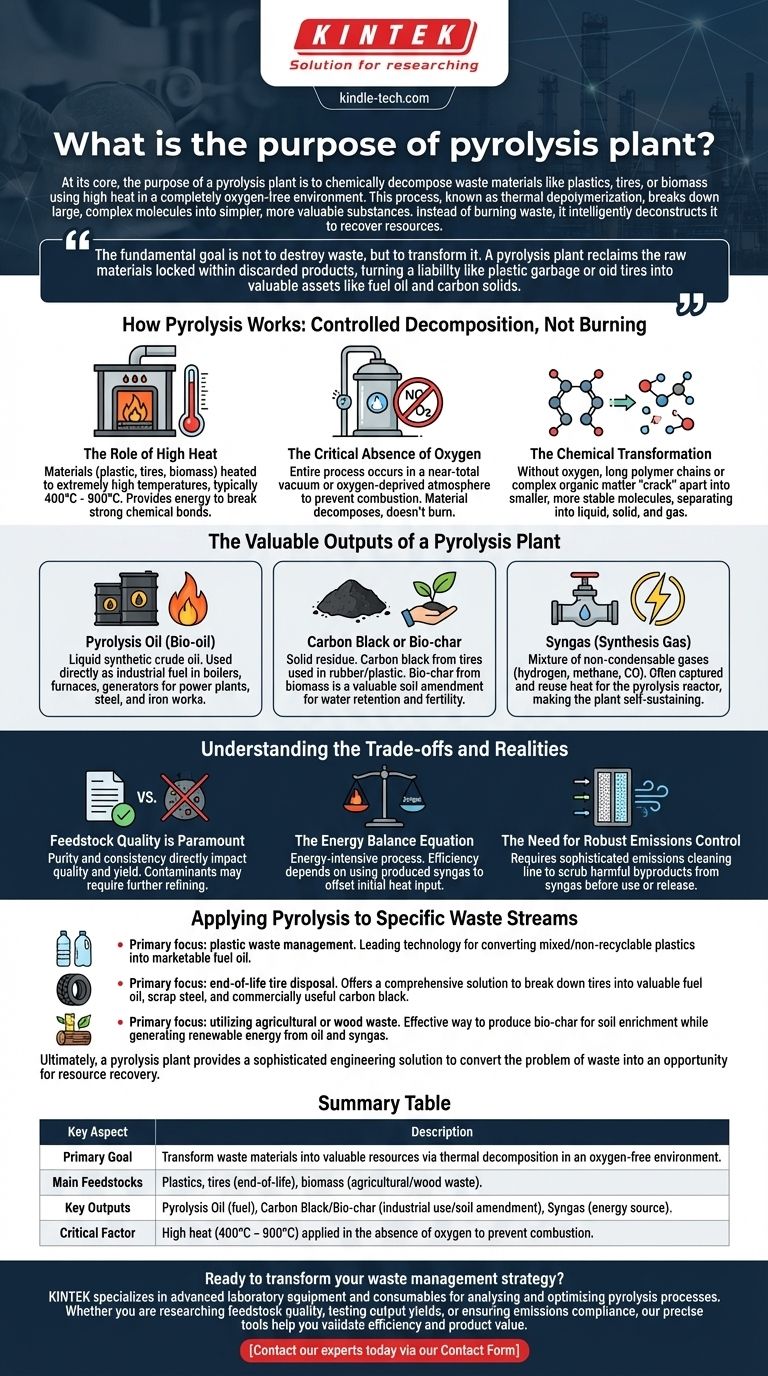

À la base, l'objectif d'une usine de pyrolyse est de décomposer chimiquement des matériaux usagés tels que les plastiques, les pneus ou la biomasse en utilisant une chaleur intense dans un environnement totalement dépourvu d'oxygène. Ce processus, connu sous le nom de dépolymérisation thermique, décompose les grosses molécules complexes en substances plus simples et plus précieuses. Au lieu de brûler les déchets, il les déconstruit intelligemment pour en récupérer les ressources.

L'objectif fondamental n'est pas de détruire les déchets, mais de les transformer. Une usine de pyrolyse récupère les matières premières enfermées dans les produits mis au rebut, transformant un passif comme les ordures plastiques ou les vieux pneus en actifs précieux comme l'huile de combustible et les solides carbonés.

Comment fonctionne la pyrolyse : décomposition contrôlée, pas combustion

La pyrolyse est un processus thermochimique fondamentalement différent de l'incinération (combustion). La distinction clé réside dans l'environnement contrôlé, spécifiquement l'absence d'oxygène.

Le rôle de la chaleur intense

Les matériaux comme le plastique ou la biomasse sont introduits dans un réacteur scellé. À l'intérieur, ils sont chauffés à des températures extrêmement élevées, généralement comprises entre 400 °C et 900 °C (750 °F à 1650 °F). Cette chaleur intense fournit l'énergie nécessaire pour rompre les liaisons chimiques solides qui maintiennent les grosses molécules ensemble.

L'absence critique d'oxygène

L'ensemble de ce processus se déroule dans un quasi-vide ou une atmosphère privée d'oxygène. Empêcher l'oxygène de pénétrer dans le réacteur est crucial car cela empêche la combustion de se produire. Le matériau ne brûle pas ; il se décompose simplement sous contrainte thermique.

La transformation chimique

Sans oxygène avec lequel réagir, les longues chaînes polymères des plastiques ou la matière organique complexe de la biomasse se « craquent » en molécules plus petites et plus stables. Il en résulte la séparation du matériau d'origine en trois formes distinctes : un liquide, un solide et un gaz.

Les sorties précieuses d'une usine de pyrolyse

Le résultat d'une usine de pyrolyse dépend des matières premières initiales, mais les produits se répartissent généralement en trois catégories principales, chacune ayant son propre usage industriel.

Huile de pyrolyse (Bio-huile)

Ce produit liquide est un type d'huile brute synthétique. Il peut être utilisé directement comme combustible industriel dans les chaudières, les fours ou les générateurs pour produire de l'électricité. Il dessert des industries telles que la sidérurgie, les usines de céramique et les centrales électriques.

Noir de carbone ou Biochar

Le résidu solide laissé après la pyrolyse est une forme de carbone. Lorsque la matière première est constituée de vieux pneus, ce produit est appelé noir de carbone, qui peut être utilisé comme pigment ou agent de renforcement dans les industries du caoutchouc et du plastique. Lorsque la matière première est de la biomasse (comme le bois ou les déchets agricoles), on l'appelle biochar, un amendement précieux pour les sols qui améliore la rétention d'eau et la fertilité.

Gaz de synthèse (Syngas)

Le processus produit également un mélange de gaz non condensables, principalement de l'hydrogène, du méthane et du monoxyde de carbone. Ce gaz de synthèse est combustible et est souvent capté et réutilisé sur place pour fournir la chaleur nécessaire au fonctionnement du réacteur de pyrolyse, rendant l'usine plus économe en énergie et autonome.

Comprendre les compromis et les réalités

Bien qu'elle soit une technologie puissante, la pyrolyse n'est pas une solution miracle. Sa mise en œuvre réussie dépend de plusieurs facteurs clés et présente certains défis.

La qualité des matières premières est primordiale

La pureté et la consistance du matériau d'entrée ont un impact direct sur la qualité et le rendement des produits finaux. Les déchets plastiques contaminés, par exemple, peuvent introduire des impuretés dans l'huile de pyrolyse, nécessitant un raffinage supplémentaire.

L'équation du bilan énergétique

La pyrolyse est un processus énergivore nécessitant un apport de chaleur initial important. L'efficacité globale et la viabilité économique d'une usine dépendent souvent de sa capacité à utiliser le gaz de synthèse produit pour compenser sa propre consommation d'énergie.

La nécessité d'un contrôle robuste des émissions

Bien que la pyrolyse évite la création à grande échelle de dioxines et de furanes associés à l'incinération, elle peut toujours libérer des composés volatils. Une usine de pyrolyse moderne nécessite une ligne de nettoyage des émissions sophistiquée pour épurer et filtrer tout sous-produit nocif du gaz de synthèse avant qu'il ne soit utilisé ou rejeté.

Application de la pyrolyse à des flux de déchets spécifiques

Votre décision d'envisager la pyrolyse doit s'aligner directement sur le type de déchets que vous devez gérer et les produits finaux que vous souhaitez créer.

- Si votre objectif principal est la gestion des déchets plastiques : La pyrolyse est une technologie de premier plan pour convertir les plastiques mélangés ou non recyclables en une huile de combustible commercialisable.

- Si votre objectif principal est l'élimination des pneus en fin de vie : Ce processus offre une solution complète, décomposant les pneus en huile de combustible précieuse, en acier de récupération et en noir de carbone commercialement utile.

- Si votre objectif principal est l'utilisation des déchets agricoles ou du bois : La pyrolyse de la biomasse est un moyen efficace de produire du biochar pour l'enrichissement des sols tout en générant simultanément de l'énergie renouvelable à partir de l'huile et du gaz de synthèse.

En fin de compte, une usine de pyrolyse fournit une solution d'ingénierie sophistiquée pour transformer le problème des déchets en une opportunité de récupération de ressources.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | Transformer les matériaux usagés en ressources précieuses par décomposition thermique dans un environnement sans oxygène. |

| Matières premières principales | Plastiques, pneus (en fin de vie), biomasse (déchets agricoles/bois). |

| Sorties clés | Huile de pyrolyse (carburant), Noir de carbone/Biochar (usage industriel/amendement du sol), Gaz de synthèse (source d'énergie). |

| Facteur critique | Chaleur intense (400°C - 900°C) appliquée en l'absence d'oxygène pour prévenir la combustion. |

Prêt à transformer votre stratégie de gestion des déchets ?

KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour l'analyse et l'optimisation des processus de pyrolyse. Que vous recherchiez la qualité des matières premières, testiez les rendements de sortie ou assuriez la conformité des émissions, nos outils de précision vous aident à valider l'efficacité et la valeur du produit.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos solutions peuvent soutenir votre parcours en matière de récupération de ressources et de transformation durable des déchets.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés