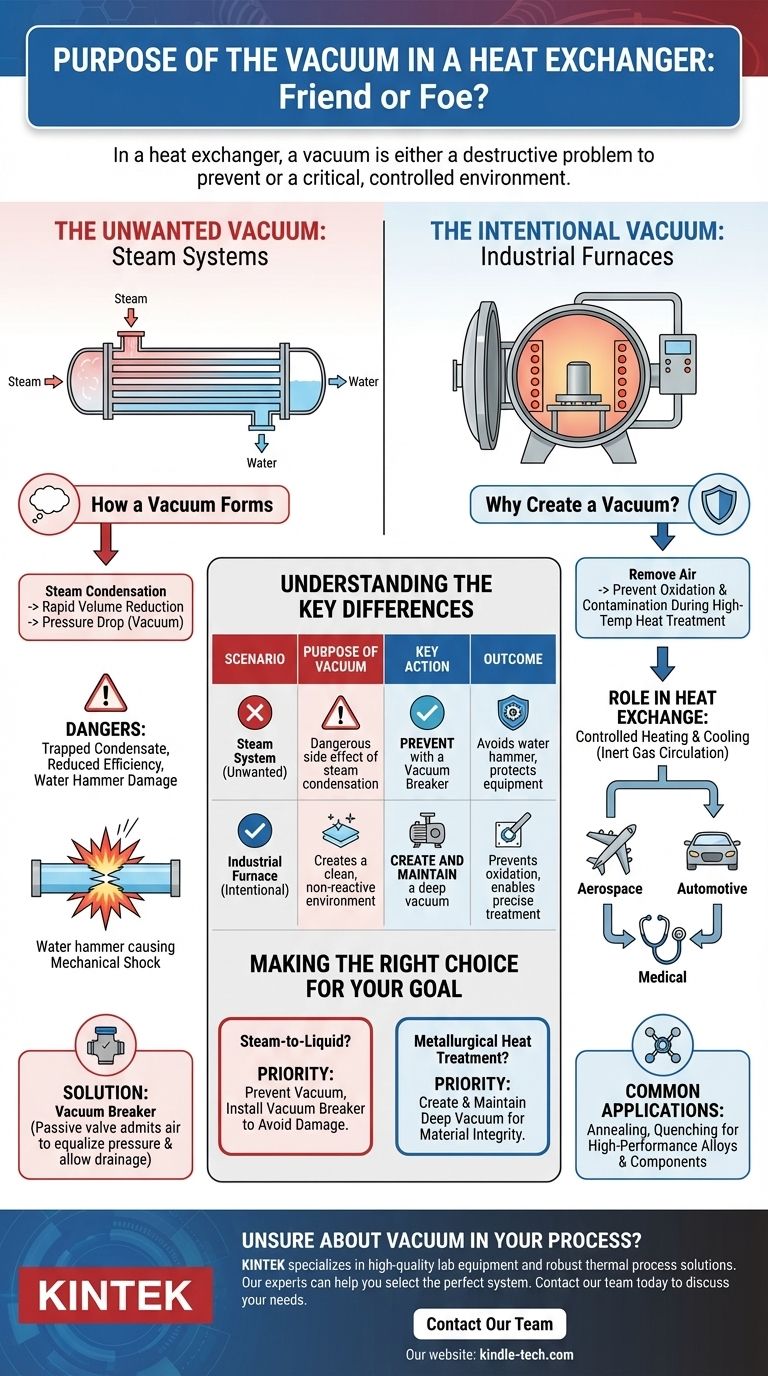

Dans le contexte d'un échangeur de chaleur, le rôle du vide est fondamentalement double : il est soit un problème extrêmement destructeur qui doit être évité, soit un environnement hautement contrôlé et intentionnel requis pour un processus industriel spécifique. Dans les systèmes courants de vapeur vers eau, un vide indésirable peut se former, piégeant l'eau, ce qui entraîne des coups de bélier violents et des dommages aux tubes. Inversement, dans des applications spécialisées comme les fours de traitement thermique, un vide est délibérément créé pour protéger les matériaux de l'oxydation à haute température.

Comprendre le but d'un vide dans votre système d'échangeur de chaleur nécessite d'abord d'identifier votre application. Dans la plupart des systèmes CVC et de chauffage de procédés, un vide est un effet secondaire dangereux à éliminer, tandis que dans la métallurgie avancée, c'est l'environnement opérationnel essentiel.

Le vide indésirable : les systèmes à vapeur

Dans de nombreux échangeurs de chaleur courants, en particulier ceux utilisant de la vapeur pour chauffer de l'eau ou un autre liquide, un vide n'est pas une caractéristique mais une condition de défaillance critique qui doit être activement évitée.

Comment un vide se forme pendant la condensation

Lorsque la vapeur transfère son énergie au fluide plus froid dans l'échangeur de chaleur, elle se condense en eau. Le volume de cette eau résultante (condensat) est considérablement plus petit que le volume de la vapeur dont elle provient. Cette réduction de volume rapide et massive à l'intérieur d'une enceinte scellée crée une chute de pression, tombant souvent bien en dessous de la pression atmosphérique, formant ainsi un vide.

Les dangers d'un vide indésirable

Ce vide agit activement contre le système, empêchant le condensat de s'écouler correctement hors de l'enceinte de l'échangeur de chaleur. L'eau piégée crée alors deux problèmes majeurs : elle réduit la surface disponible pour la condensation de nouvelle vapeur, diminuant drastiquement l'efficacité, et elle prépare le terrain pour le coup de bélier — un phénomène destructeur où la vapeur entrante à haute vitesse entre en collision avec le bloc stationnaire d'eau piégée, provoquant un choc mécanique violent qui peut endommager ou même rompre l'équipement.

La solution : le limiteur de vide

Pour résoudre ce problème, les échangeurs de chaleur vapeur-liquide sont équipés d'un limiteur de vide (ou briseur de vide). Il s'agit d'un clapet anti-retour simple et passif installé sur l'enveloppe de vapeur. Si la pression interne tombe en dessous de la pression atmosphérique extérieure, la valve s'ouvre automatiquement, permettant à l'air d'entrer et de « casser » le vide. Cela égalise la pression, permettant au condensat de s'écouler librement par gravité comme prévu.

Le vide intentionnel : les fours industriels

Contrairement aux systèmes à vapeur, certains procédés industriels utilisent des fours à vide pour des traitements thermiques hautement spécialisés. Ici, le vide n'est pas un problème mais l'exigence fondamentale pour la réussite du processus.

Pourquoi créer un vide ?

Dans des applications telles que le recuit ou la trempe d'alliages résistants à la chaleur (comme ceux utilisés dans l'aérospatiale), chauffer le métal en présence d'air provoquerait son oxydation et sa contamination. Un vide poussé est créé pour éliminer presque tout l'air et les autres gaz de la chambre du four avant que le traitement thermique ne commence. Cela crée un environnement propre et non réactif.

Le rôle de l'échange de chaleur dans un vide

À l'intérieur de ces fours, les éléments chauffants portent les matériaux cibles à des températures extrêmes. Le système doit également être capable de les refroidir à une vitesse contrôlée. Cela implique souvent de faire circuler un gaz inerte dans la chambre après le cycle de chauffage, qui est ensuite acheminé à travers un échangeur de chaleur interne pour éliminer la chaleur. L'ensemble du processus — chauffage et refroidissement — se déroule dans cet environnement sous vide étroitement contrôlé.

Applications courantes

Cette méthode est cruciale pour la fabrication de composants haute performance qui doivent résister à des contraintes et à des chaleurs extrêmes. Le traitement thermique sous vide est largement utilisé dans les industries aérospatiale, automobile et médicale pour des pièces telles que les turbines de moteurs, les composants d'échappement et les instruments chirurgicaux.

Comprendre les différences clés

Il est essentiel de distinguer ces deux scénarios, car ils représentent des objectifs opérationnels opposés.

Transfert de chaleur contre protection des matériaux

Dans un système à vapeur, l'objectif est le transfert de chaleur maximal de la vapeur au liquide. Un vide entrave ce processus. Dans un four à vide, l'objectif principal est la protection des matériaux contre la réaction atmosphérique ; le transfert de chaleur n'est qu'une partie du processus de traitement dans cet environnement protégé.

La pression comme défaut contre comme caractéristique

Pour un échangeur de chaleur à vapeur, une pression inférieure à l'atmosphère est une condition de défaut qui indique un mauvais drainage et un risque imminent de dommage. Pour un four à vide, une pression inférieure à l'atmosphère est l'état opérationnel principal requis pour un résultat réussi.

Faire le bon choix pour votre objectif

Pour déterminer si un vide est un ami ou un ennemi dans votre système, vous devez d'abord identifier l'objectif fondamental de votre équipement.

- Si vous travaillez avec un échangeur de chaleur vapeur-liquide : Votre priorité est de prévenir la formation de vide en utilisant un limiteur de vide correctement installé pour assurer un drainage correct du condensat et éviter d'endommager l'équipement.

- Si vous êtes impliqué dans le traitement thermique métallurgique : Votre priorité est de créer et de maintenir un vide poussé à l'aide d'un système de pompage robuste pour protéger l'intégrité du matériau pendant son traitement thermique.

En fin de compte, comprendre l'objectif principal de votre processus thermique vous indiquera si un vide est un problème dangereux à résoudre ou un environnement critique à créer.

Tableau récapitulatif :

| Scénario | Objectif du vide | Action clé | Résultat |

|---|---|---|---|

| Système à vapeur (indésirable) | Un effet secondaire dangereux de la condensation de la vapeur | Prévenir avec un limiteur de vide | Évite les coups de bélier, assure un drainage correct, protège l'équipement |

| Four industriel (intentionnel) | Crée un environnement propre et non réactif | Créer et maintenir un vide poussé | Prévient l'oxydation des matériaux, permet un traitement thermique précis |

Vous ne savez pas si un vide est un problème ou une exigence pour votre processus ? Le bon équipement est essentiel pour la sécurité et la performance. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité, y compris des solutions robustes pour les processus thermiques exigeants. Nos experts peuvent vous aider à choisir le système parfait pour votre application, que vous ayez besoin de prévenir un vide dommageable ou de créer un vide contrôlé.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et garantir des résultats optimaux.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Grand four de graphitisation sous vide vertical en graphite

- Presse Thermique Automatique de Laboratoire

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Quelle est la température normale d'un fournaise ? Déverrouillez la clé d'un chauffage domestique efficace

- Le dépôt physique en phase vapeur est-il un processus descendant ou ascendant ? Un guide de la fabrication à l'échelle nanométrique ascendante

- Quelle est la fonction du four ? Déverrouillez la transformation des matériaux avec une chaleur de précision

- Quelle est la fonction principale d'un four à réaction au sel fondu ? Amélioration de la modification de surface des composites carbone-carbone

- Quel est le rôle des fours à haute température dans la préparation des adsorbants de Ni(II) ? Transformer les déchets en filtres de haute technologie

- Qu'est-ce que le procédé de refusion ? Atteindre la pureté et la performance ultimes pour les alliages à haute résistance

- Le traitement thermique modifie-t-il la densité ? Oui, et voici pourquoi c'est important pour la précision

- Qu'est-ce qu'un four à haute température ? Un guide pour le traitement thermique de précision et le frittage