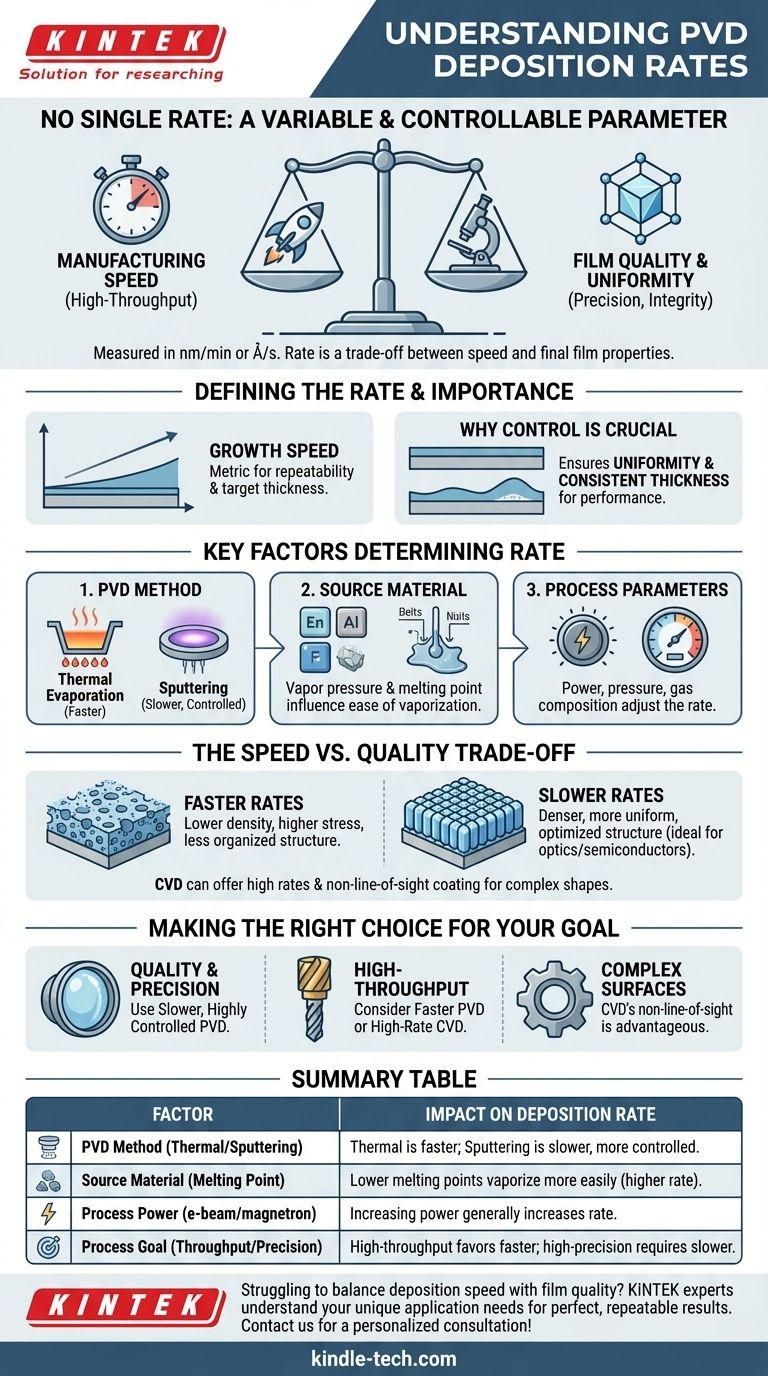

En bref, il n'y a pas de taux unique pour le dépôt physique en phase vapeur (PVD). Le taux de dépôt est un paramètre hautement variable et contrôlable, défini comme la vitesse à laquelle un film mince est déposé sur une surface. Il est généralement mesuré en unités d'épaisseur par temps, telles que les nanomètres par minute (nm/min) ou les angströms par seconde (Å/s), et est adapté à l'application spécifique et à la qualité de film souhaitée.

Le concept fondamental à comprendre est que le taux PVD n'est pas un nombre fixe mais une variable de processus critique. Il représente un compromis fondamental entre la vitesse de fabrication et la qualité finale, l'uniformité et l'intégrité structurelle du film déposé.

Définition du taux PVD

Le taux de dépôt est l'un des paramètres les plus importants de tout processus PVD. La manière dont il est défini et contrôlé a un impact direct sur le résultat du revêtement.

Une mesure de la vitesse de croissance

Le taux de dépôt est une mesure de la rapidité avec laquelle le film mince est produit sur le substrat. Cette métrique simple est vitale pour la répétabilité du processus et pour atteindre l'épaisseur cible du revêtement final.

Pourquoi le contrôle est crucial

Le taux de dépôt doit être soigneusement contrôlé. Cela garantit l'uniformité et l'épaisseur constante du film sur l'ensemble du substrat, qui sont des facteurs critiques déterminant les performances et la qualité globale du film.

Facteurs clés qui déterminent le taux de dépôt

Le taux réel que vous pouvez atteindre dans un système PVD n'est pas arbitraire. Il est le résultat direct de la technique spécifique utilisée, du matériau déposé et des paramètres de fonctionnement précis que vous avez définis.

La méthode PVD

Différentes techniques PVD ont des capacités de taux intrinsèquement différentes. Par exemple, l'évaporation thermique peut souvent atteindre des taux de dépôt très élevés, ce qui la rend adaptée à des applications comme la métallisation de réflecteurs.

En revanche, la pulvérisation cathodique, où les atomes sont éjectés d'une cible par bombardement ionique, est souvent un processus plus lent mais plus contrôlé et plus énergétique, produisant des films plus denses.

Le matériau source

Certains matériaux se vaporisent ou se pulvérisent plus facilement que d'autres. Le point de fusion, la pression de vapeur et la masse atomique d'un matériau jouent tous un rôle dans la facilité avec laquelle il peut être transformé en vapeur et déposé, influençant directement le taux maximal réalisable.

Paramètres du processus

Les ingénieurs utilisent plusieurs leviers pour affiner le taux de dépôt. L'augmentation de la puissance d'une source à faisceau d'électrons ou d'un magnétron de pulvérisation augmentera généralement le taux. De même, l'ajustement de la pression sous vide et de la composition du gaz peut modifier considérablement la vitesse de dépôt.

Comprendre les compromis

Le choix d'un taux de dépôt ne consiste jamais à aller aussi vite que possible. La décision implique d'équilibrer la vitesse par rapport aux propriétés requises du film final.

Vitesse vs. Qualité

C'est le compromis le plus fondamental. Des taux de dépôt plus élevés peuvent parfois conduire à des films avec une densité plus faible, une contrainte interne plus élevée ou une structure cristalline moins organisée.

Des taux de dépôt plus lents donnent aux atomes déposés plus de temps et d'énergie pour trouver des positions optimales sur la surface du substrat. Cela se traduit souvent par des films plus denses, plus uniformes et de meilleure qualité, ce qui est essentiel pour les applications optiques et semi-conductrices.

PVD vs. Dépôt chimique en phase vapeur (CVD)

Les références notent que le dépôt chimique en phase vapeur (CVD) peut atteindre des taux de dépôt comparativement élevés dans certains scénarios.

Le CVD repose sur des réactions chimiques à la surface du substrat et n'est pas un processus en ligne de mire. Cela lui permet de revêtir uniformément des formes complexes, ce qui peut être un avantage significatif par rapport à la nature directionnelle du PVD.

Faire le bon choix pour votre objectif

Le choix du taux de dépôt approprié nécessite de comprendre votre priorité ultime, qu'il s'agisse de la vitesse de production brute, de la perfection du film ou de la complexité du revêtement.

- Si votre objectif principal est une qualité de film et une précision maximales : Vous aurez probablement besoin d'un processus PVD plus lent et hautement contrôlé pour atteindre l'uniformité requise pour les couches optiques ou électroniques.

- Si votre objectif principal est des revêtements protecteurs à haut débit : Une méthode PVD plus rapide ou un processus CVD à haut débit pourrait être plus approprié pour des applications comme le revêtement d'outils ou de pièces aérospatiales.

- Si votre objectif principal est le revêtement de surfaces complexes et non planes : L'avantage non direct du CVD peut être plus important que le taux de dépôt absolu de tout processus unique.

En fin de compte, le contrôle du taux de dépôt consiste à équilibrer délibérément l'efficacité de la fabrication avec les caractéristiques spécifiques du film que votre application exige.

Tableau récapitulatif :

| Facteur | Impact sur le taux de dépôt |

|---|---|

| Méthode PVD | L'évaporation thermique est généralement plus rapide ; la pulvérisation cathodique est plus lente mais plus contrôlée. |

| Matériau source | Les matériaux avec des points de fusion/pression de vapeur plus bas se vaporisent plus facilement (taux plus élevé). |

| Puissance du processus | L'augmentation de la puissance (faisceau d'électrons, magnétron) augmente généralement le taux. |

| Objectif du processus | Les revêtements à haut débit favorisent des taux plus rapides ; les films de haute précision nécessitent des taux plus lents. |

Vous avez du mal à équilibrer la vitesse de dépôt et la qualité du film pour votre projet ? Les experts de KINTEK comprennent que le "bon" taux PVD est unique à votre application, que vous développiez des couches semi-conductrices, des optiques de précision ou des revêtements protecteurs durables. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables pour obtenir des résultats parfaits et reproductibles. Optimisons votre processus — contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température