Essentiellement, la pulvérisation cathodique réactive est une technique de dépôt de couches minces où un gaz réactif, comme l'oxygène ou l'azote, est intentionnellement introduit dans une chambre à vide pendant le processus de pulvérisation cathodique standard. Ce gaz réagit chimiquement avec les atomes éjectés d'une cible en matériau pur, formant un nouveau matériau composé qui se dépose ensuite sous forme de film mince sur un substrat.

La distinction essentielle est que la pulvérisation cathodique réactive ne consiste pas seulement à déplacer physiquement un matériau d'une source à un substrat ; c'est un processus de synthèse d'un nouveau matériau composé directement sur une surface, permettant un contrôle précis de sa composition chimique et de ses propriétés.

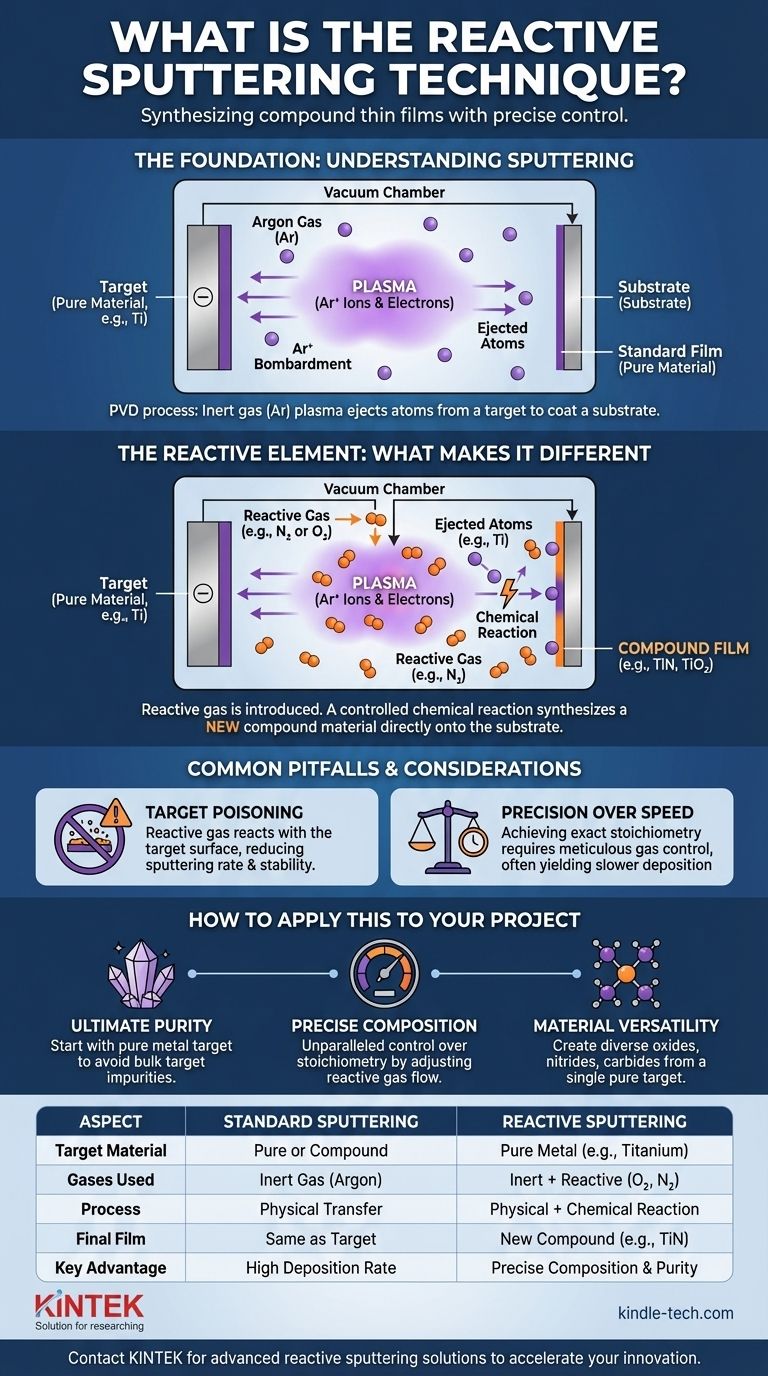

Le fondement : comprendre la pulvérisation cathodique

Le processus de pulvérisation cathodique de base

La pulvérisation cathodique est un type de dépôt physique en phase vapeur (PVD). Le processus commence par une cible, qui est le matériau source que vous souhaitez déposer, et un substrat, qui est la surface que vous souhaitez revêtir.

Les deux sont placés dans une chambre à vide qui est remplie d'un gaz inerte, presque toujours de l'argon.

Créer un plasma

Une forte tension négative est appliquée à la cible. Ce champ électrique énergise le gaz argon, arrachant des électrons aux atomes et créant un plasma — un état de matière brillant composé d'ions argon positifs et d'électrons libres.

Bombardement et dépôt

Ces ions argon chargés positivement sont accélérés avec une grande force vers la cible chargée négativement. L'impact à haute énergie arrache physiquement des atomes du matériau cible.

Ces atomes éjectés traversent la chambre à vide et se déposent sur le substrat, accumulant progressivement une couche de film mince.

L'élément réactif : ce qui le rend différent

Introduction du gaz réactif

La pulvérisation cathodique réactive se construit directement sur cette base. La différence clé est l'introduction d'un second gaz, gaz réactif (comme l'oxygène ou l'azote) dans la chambre en plus du gaz argon inerte.

Une réaction chimique contrôlée

Lorsque les atomes sont éjectés de la cible métallique pure, ils traversent le plasma et interagissent avec le gaz réactif. Cela déclenche une réaction chimique en vol ou sur la surface du substrat elle-même.

Par exemple, si vous pulvérisez une cible de titane (Ti) tout en introduisant du gaz d'azote (N₂), les atomes de titane réagiront avec l'azote pour former du nitrure de titane (TiN).

Formation d'un film composé

Le matériau qui se dépose finalement sur le substrat est ce composé nouvellement synthétisé. Cette méthode permet la création de films composés très spécifiques, tels que des oxydes, des nitrures ou des carbures, à partir d'une cible pure, souvent métallique.

Pièges courants et considérations

Le défi du contrôle du processus

Le défi le plus important dans la pulvérisation cathodique réactive est de gérer la réaction chimique. Le processus est très sensible aux débits des gaz inertes et réactifs.

Si trop de gaz réactif est introduit, il peut commencer à réagir avec la surface de la cible elle-même, un phénomène connu sous le nom d'« empoisonnement de la cible ». Cela peut réduire considérablement le taux de pulvérisation et créer une instabilité dans le processus.

Précision plutôt que vitesse

Atteindre la stœchiométrie souhaitée — le rapport chimique exact des éléments dans le film composé — nécessite un contrôle méticuleux des pressions de gaz et des niveaux de puissance.

Bien que cette précision soit le principal avantage de la technique, cela signifie souvent que les taux de dépôt sont plus lents par rapport à la pulvérisation cathodique directe à partir d'une cible composée préfabriquée.

Comment appliquer cela à votre projet

La décision d'utiliser la pulvérisation cathodique réactive est motivée par les propriétés spécifiques requises pour le film mince final.

- Si votre objectif principal est la pureté ultime : Utilisez la pulvérisation cathodique réactive, car commencer avec une cible métallique pure évite les impuretés souvent présentes dans les cibles composées en vrac.

- Si votre objectif principal est une composition chimique précise : Cette technique offre un contrôle inégalé sur la stœchiométrie en ajustant simplement le débit du gaz réactif.

- Si votre objectif principal est la polyvalence des matériaux : La pulvérisation cathodique réactive est très efficace, vous permettant de créer de nombreux types différents de films composés (par exemple, oxydes, nitrures) à partir d'une seule cible pure simplement en changeant le gaz réactif.

La pulvérisation cathodique réactive transforme un simple processus de dépôt physique en un outil puissant pour la synthèse de matériaux, permettant l'ingénierie de films avancés aux propriétés adaptées.

Tableau récapitulatif :

| Aspect | Pulvérisation cathodique standard | Pulvérisation cathodique réactive |

|---|---|---|

| Matériau cible | Pur ou Composé | Métal pur (ex : Titane) |

| Gaz utilisés | Gaz inerte (Argon) | Gaz inerte (Argon) + Gaz réactif (O₂, N₂) |

| Processus | Transfert physique | Transfert physique + Réaction chimique |

| Film final | Identique à la cible | Nouveau composé (ex : TiO₂, TiN) |

| Avantage clé | Taux de dépôt élevé | Contrôle précis de la composition et de la pureté du film |

Prêt à concevoir des films minces avec une composition précise et une pureté supérieure pour votre recherche ou votre production ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés, y compris les systèmes de pulvérisation cathodique conçus pour des processus réactifs fiables. Que vous ayez besoin de déposer des oxydes, des nitrures ou d'autres films composés, notre expertise peut vous aider à obtenir les propriétés matérielles exactes que votre projet exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont une solution de pulvérisation cathodique réactive KINTEK peut accélérer votre innovation.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Électrode à disque de platine rotatif pour applications électrochimiques

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

Les gens demandent aussi

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire