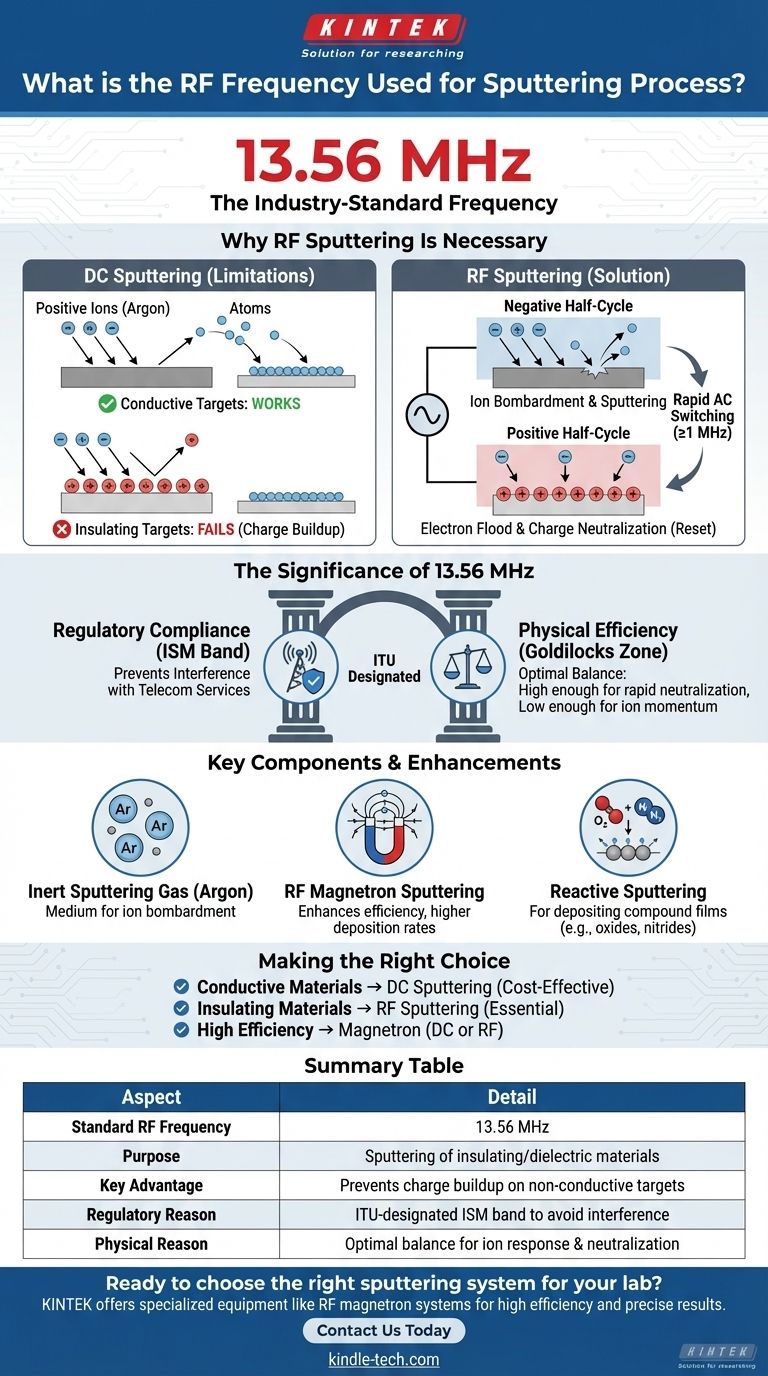

Pour la pulvérisation cathodique RF, la fréquence standard de l'industrie utilisée est de 13,56 MHz. Cette fréquence spécifique est choisie car elle est désignée pour les applications Industrielles, Scientifiques et Médicales (ISM), ce qui empêche les interférences avec les services de télécommunication, tout en étant physiquement efficace pour le processus de pulvérisation cathodique.

Le principal défi dans le dépôt de couches minces est la pulvérisation cathodique de matériaux qui ne conduisent pas l'électricité. La pulvérisation cathodique RF résout ce problème en utilisant une tension alternative à haute fréquence, avec 13,56 MHz comme standard, pour empêcher l'accumulation de charge qui, autrement, arrêterait le processus.

Pourquoi la pulvérisation cathodique RF est nécessaire

En pulvérisation cathodique, nous bombardons un matériau source (la « cible ») avec des ions énergisés pour éjecter des atomes, qui se déposent ensuite sous forme de couche mince sur un substrat. La méthode utilisée pour énergiser ces ions dépend des propriétés électriques de la cible.

La limitation de la pulvérisation cathodique CC

Pour les cibles conductrices, une simple tension CC fonctionne parfaitement. Une tension négative est appliquée à la cible, attirant les ions positifs (comme l'Argon) du plasma, qui frappent la cible et arrachent le matériau par pulvérisation.

Cette méthode échoue pour les cibles isolantes. Les ions positifs frappant l'isolant accumulent une charge positive sur sa surface. Cette charge repousse tout ion positif entrant supplémentaire, arrêtant efficacement le processus de pulvérisation cathodique presque immédiatement.

Comment la RF résout le problème de l'accumulation de charge

La pulvérisation cathodique RF (radiofréquence) surmonte cela en appliquant une tension alternative à haute fréquence. Ce champ CA inverse rapidement la polarité de la cible.

Pendant le demi-cycle négatif, les ions positifs sont attirés par la cible et la bombardent, tout comme dans la pulvérisation cathodique CC.

Pendant le demi-cycle positif, la cible attire un flot d'électrons très mobiles provenant du plasma. Cela neutralise instantanément la charge positive accumulée lors du cycle précédent, « réinitialisant » la surface de la cible pour la prochaine série de bombardements ioniques. Ce cycle doit se produire à une fréquence de 1 MHz ou plus pour être efficace.

La signification du 13,56 MHz

Bien que toute fréquence supérieure à 1 MHz puisse fonctionner, le choix de 13,56 MHz n'est pas arbitraire. Il représente un équilibre entre la conformité réglementaire et l'efficacité physique.

Une bande ISM désignée par l'UIT

L'Union Internationale des Télécommunications (UIT) réserve des fréquences spécifiques pour les usages Industriels, Scientifiques et Médicaux (ISM).

L'utilisation de la bande 13,56 MHz garantit que les puissants signaux radio générés par l'équipement de pulvérisation cathodique n'interfèrent pas avec les services de communication et de diffusion critiques.

Une fréquence « juste ce qu'il faut » pour la pulvérisation cathodique

Cette fréquence est également dans un point idéal pour la physique du processus. Elle est suffisamment élevée pour permettre la neutralisation rapide des charges requise pour les cibles isolantes.

En même temps, elle est suffisamment basse pour que les ions plus lourds (comme l'Argon) puissent toujours réagir au champ électrique et acquérir un élan suffisant pour pulvériser efficacement la cible.

Composants clés de l'environnement de pulvérisation cathodique

La source d'alimentation RF n'est qu'une partie d'un système complet. Deux autres éléments sont essentiels pour un dépôt réussi.

Le gaz de pulvérisation cathodique inerte

Le processus nécessite un milieu d'ions pour bombarder la cible. Il s'agit presque toujours d'un gaz inerte, choisi car il ne réagira pas chimiquement avec le matériau cible.

L'Argon (Ar) est le choix le plus courant en raison de sa masse atomique relativement élevée et de son coût-efficacité. Les atomes d'argon sont ionisés dans le plasma, accélérés vers la cible et effectuent le travail physique de pulvérisation cathodique.

Améliorer l'efficacité avec les magnétrons

La pulvérisation cathodique RF à magnétron est une amélioration qui augmente considérablement l'efficacité d'un système. Elle utilise un champ magnétique puissant configuré derrière la cible.

Ce champ magnétique piège les électrons dans un « tunnel magnétique » près de la surface de la cible. Ces électrons piégés augmentent la probabilité de collisions avec les atomes d'argon, créant plus d'ions pour la pulvérisation cathodique. Cela permet au processus de fonctionner à des pressions plus basses avec des taux de dépôt plus élevés.

Comprendre les compromis

Bien que la pulvérisation cathodique RF soit une technique polyvalente et puissante, elle n'est pas sans complexités et n'est pas toujours le choix nécessaire.

Capacité contre complexité

L'avantage principal de la pulvérisation cathodique RF est sa capacité à déposer des matériaux isolants et diélectriques. Cette capacité est impossible avec des systèmes CC plus simples.

Cependant, les alimentations RF, les réseaux d'adaptation et le blindage associé sont considérablement plus complexes et coûteux que leurs homologues CC. Cela augmente le coût global et la charge de maintenance de l'équipement.

Pulvérisation cathodique réactive

Dans certains cas, un gaz réactif comme l'azote ou l'oxygène est intentionnellement ajouté à l'argon. Ce processus, connu sous le nom de pulvérisation cathodique réactive, permet aux atomes métalliques pulvérisés de réagir avec le gaz en vol ou sur le substrat. C'est une méthode courante pour déposer des films composés tels que le nitrure de titane (TiN) ou l'oxyde d'aluminium (Al2O3).

Faire le bon choix pour votre objectif

La sélection de la bonne technique de pulvérisation cathodique dépend entièrement du matériau que vous devez déposer et de vos exigences de performance.

- Si votre objectif principal est de déposer des matériaux conducteurs (métaux) : Un système de pulvérisation cathodique CC plus simple et plus rentable est souvent le meilleur choix.

- Si votre objectif principal est de déposer des matériaux isolants (céramiques, oxydes) : La pulvérisation cathodique RF n'est pas seulement une option ; c'est une nécessité.

- Si votre objectif principal est d'atteindre des taux de dépôt élevés ou une efficacité de processus : L'intégration de magnétrons dans votre système CC ou RF est la stratégie la plus efficace.

En fin de compte, comprendre ces principes fondamentaux vous permet de choisir le bon outil pour votre défi spécifique de dépôt de matériaux.

Tableau récapitulatif :

| Aspect | Détail |

|---|---|

| Fréquence RF standard | 13,56 MHz |

| Objectif | Pulvérisation cathodique de matériaux isolants/diélectriques |

| Avantage clé | Prévient l'accumulation de charge sur les cibles non conductrices |

| Raison réglementaire | Bande ISM désignée par l'UIT pour éviter les interférences |

| Raison physique | Équilibre optimal pour la réponse des ions et la neutralisation des charges |

Prêt à choisir le bon système de pulvérisation cathodique pour les défis spécifiques de dépôt de matériaux de votre laboratoire ?

Que vous ayez besoin de déposer des métaux conducteurs avec un système CC rentable ou que vous ayez besoin de la capacité avancée d'un système RF pour les céramiques et oxydes isolants, KINTEK possède l'expertise et l'équipement pour soutenir vos objectifs de recherche et de production. Nos équipements de laboratoire spécialisés, y compris les systèmes de pulvérisation cathodique RF à magnétron, sont conçus pour offrir une grande efficacité et des résultats précis.

Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de votre projet et découvrir comment les solutions de KINTEK peuvent améliorer vos processus de dépôt de couches minces.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma