À la base, le dépôt chimique en phase vapeur (DCV) est un processus de fabrication sophistiqué destiné à créer des films solides ultra-minces et haute performance sur une surface. Il fonctionne en introduisant un gaz précurseur dans une chambre à vide, où il réagit et se décompose sous l'effet de la chaleur, déposant un revêtement précisément conçu, atome par atome, sur un matériau cible, connu sous le nom de substrat.

Alors que de nombreux processus peuvent simplement appliquer un revêtement, le véritable rôle du DCV est de construire un film hautement conçu à partir de zéro. Il permet la création de surfaces dont la pureté, la structure et les performances sont précisément contrôlées et qui sont souvent impossibles à atteindre avec des méthodes plus simples.

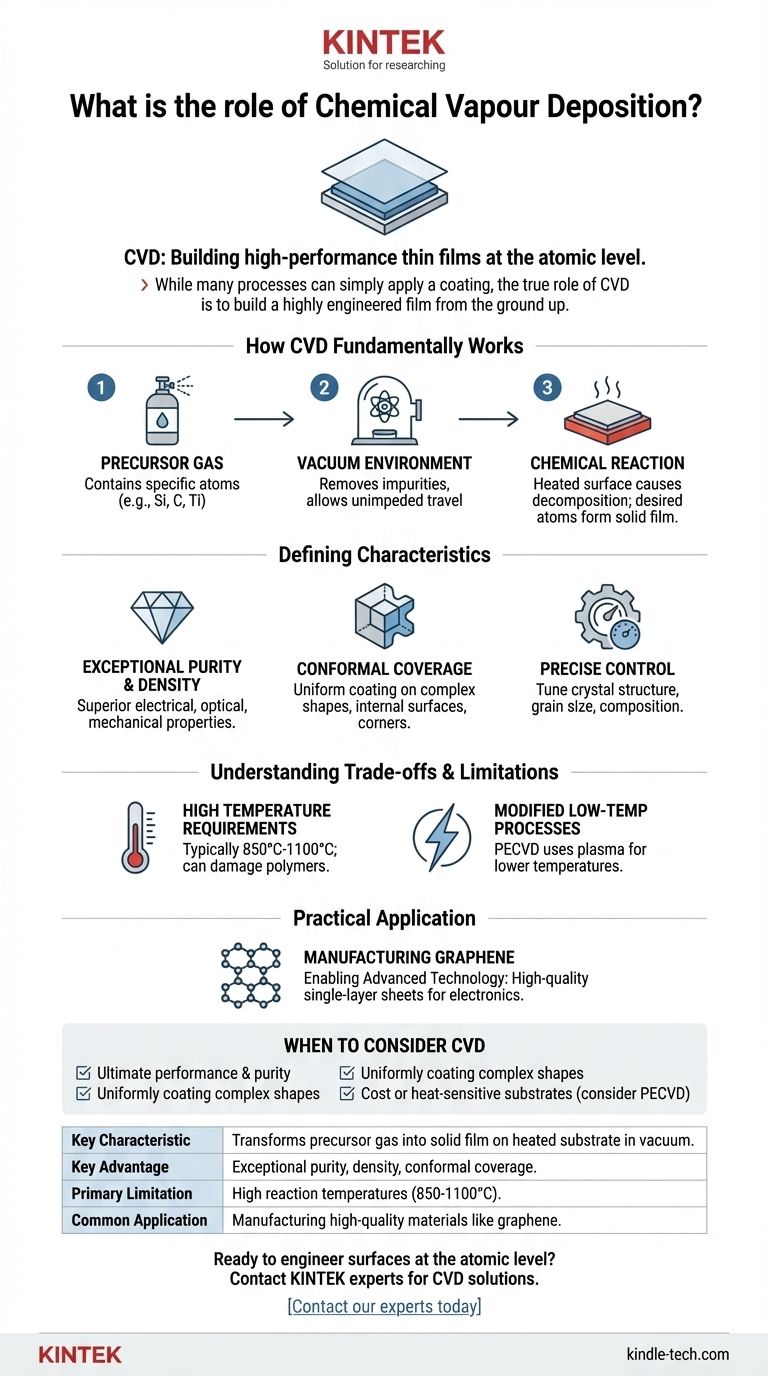

Comment fonctionne fondamentalement le DCV

Le processus de DCV peut être compris comme une séquence en trois étapes qui transforme un gaz en un revêtement solide haute performance.

Le gaz précurseur

Le processus commence par un précurseur chimique soigneusement sélectionné à l'état gazeux. Ce gaz contient les atomes spécifiques (comme le silicium, le carbone ou le titane) qui formeront le revêtement final.

L'environnement sous vide

Ce gaz précurseur est injecté dans une chambre sous vide. Le vide est essentiel car il élimine les impuretés et permet aux molécules précurseurs de voyager sans entrave jusqu'à la surface du substrat.

La réaction chimique

Le substrat est chauffé à une température de réaction spécifique. Cette énergie thermique provoque la décomposition ou la réaction du gaz précurseur sur la surface chaude, libérant ses composants indésirables et ne laissant que les atomes souhaités, qui se lient ensuite au substrat pour former un film solide et dense.

Les caractéristiques déterminantes d'un revêtement DCV

La valeur du DCV réside dans les qualités uniques et supérieures des films qu'il produit. Ce sont ces caractéristiques qui le distinguent des autres techniques de revêtement.

Pureté et densité exceptionnelles

Étant donné que le processus se déroule dans un vide contrôlé et qu'il est construit à partir d'une source de gaz purifiée, les films résultants sont exceptionnellement purs et denses. Cela conduit à des propriétés électriques, optiques et mécaniques supérieures.

Couverture conforme (enrobage)

Contrairement aux processus à ligne de visée comme la pulvérisation, le gaz précurseur dans le DCV enveloppe l'intégralité du substrat. Il en résulte un revêtement parfaitement uniforme, ou « conforme », qui couvre même les formes, les surfaces internes et les coins vifs les plus complexes sans s'amincir.

Contrôle précis des propriétés du matériau

En ajustant des paramètres tels que la température, la pression et la composition du gaz, les ingénieurs disposent d'un contrôle granulaire sur le produit final. Cela permet d'ajuster précisément la structure cristalline, la taille des grains et la composition chimique du film.

Comprendre les compromis et les limites

Aucun processus n'est universellement idéal. L'objectivité exige de reconnaître les cas où le DCV pourrait ne pas être le meilleur choix.

Exigences de haute température

La limitation la plus importante du DCV traditionnel est sa température de réaction élevée, généralement comprise entre 850 °C et 1100 °C. De nombreux matériaux de substrat potentiels, tels que les polymères ou certains alliages métalliques, ne peuvent pas résister à cette chaleur sans être endommagés.

Processus modifiés à basse température

Pour surmonter cela, des versions spécialisées comme le DCV assisté par plasma (PECVD) ont été développées. Ces techniques utilisent le plasma pour énergiser le gaz précurseur, permettant à la réaction de dépôt de se produire à des températures beaucoup plus basses.

Contraintes de processus et de matériaux

Le processus de DCV dépend de la disponibilité d'un produit chimique précurseur volatil approprié pour le matériau de revêtement souhaité. De plus, l'équipement et le contrôle du processus sont intrinsèquement plus complexes que les méthodes de revêtement plus simples.

Une application pratique : la fabrication du graphène

La production de graphène de haute qualité pour l'électronique avancée est un exemple parfait du rôle du DCV.

Le besoin de perfection atomique

Pour les applications dans les capteurs et l'électronique haute performance, les feuilles de graphène doivent présenter un faible nombre de défauts et une excellente uniformité. Un seul défaut au niveau atomique peut compromettre les performances d'un dispositif entier.

Permettre la technologie avancée

Le DCV est la méthode principale pour cette tâche car il peut faire croître des feuilles de graphène monocouches, de haute qualité et de grande taille. Cette capacité est essentielle pour la fabrication de la prochaine génération d'écrans flexibles, de transistors ultra-rapides et de biocapteurs sensibles.

Quand envisager le dépôt chimique en phase vapeur

Le choix du bon processus de fabrication dépend entièrement de vos objectifs techniques et matériels spécifiques.

- Si votre objectif principal est la performance et la pureté ultimes : Le DCV est le choix principal pour créer des films dotés de propriétés électriques, mécaniques ou optiques supérieures.

- Si votre objectif principal est de revêtir uniformément une forme complexe : La nature conforme exceptionnelle du DCV le rend idéal pour les composants aux géométries complexes qu'aucune autre méthode ne peut couvrir uniformément.

- Si votre objectif principal est le coût ou si vous utilisez un substrat sensible à la chaleur : Vous devez évaluer attentivement si les températures élevées du DCV traditionnel sont acceptables ou si une variante à plus basse température comme le PECVD est nécessaire.

En fin de compte, le rôle du dépôt chimique en phase vapeur n'est pas seulement de revêtir une surface, mais de transformer fondamentalement ses performances au niveau atomique.

Tableau récapitulatif :

| Caractéristique clé | Description |

|---|---|

| Processus | Transforme le gaz précurseur en un film solide sur un substrat chauffé dans une chambre à vide. |

| Avantage principal | Pureté, densité et couverture « conforme » uniforme exceptionnelles sur des formes complexes. |

| Limitation principale | Températures de réaction élevées (850-1100°C), qui peuvent endommager certains substrats. |

| Application courante | Fabrication de matériaux de haute qualité comme le graphène pour l'électronique et les capteurs avancés. |

Prêt à concevoir des surfaces au niveau atomique ?

Le dépôt chimique en phase vapeur est essentiel pour créer des revêtements haute performance avec une pureté et une uniformité supérieures. Si votre projet exige des propriétés matérielles exceptionnelles pour l'électronique, l'optique ou les composants complexes, l'expertise de KINTEK en matière d'équipement de laboratoire et de consommables peut vous aider à y parvenir.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions DCV peuvent transformer les performances de vos matériaux.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées