À la base, l'importance du dépôt chimique en phase vapeur (DCV) réside dans sa capacité unique à « faire croître » des matériaux atome par atome. C'est un processus fondamental pour créer des films minces uniformes et d'une pureté exceptionnellement élevée sur un substrat. Cette capacité est indispensable pour la fabrication de produits avancés tels que les semi-conducteurs, l'électronique de nouvelle génération et les outils de coupe durables, où les propriétés des matériaux au niveau microscopique dictent la performance.

Alors que de nombreux procédés peuvent simplement recouvrir une surface, le DCV construit une nouvelle couche à partir de zéro grâce à des réactions chimiques contrôlées. Cette différence fondamentale donne aux ingénieurs un contrôle précis sur la structure, la pureté et les propriétés d'un matériau, permettant des technologies qui seraient autrement impossibles.

Le principe de base : construire des matériaux à partir de gaz

Le dépôt chimique en phase vapeur ressemble moins à la peinture d'une surface qu'à amener le givre à se former selon un motif et une composition très spécifiques. C'est un processus de synthèse, pas seulement d'application.

Comment fonctionne le DCV : du gaz au solide

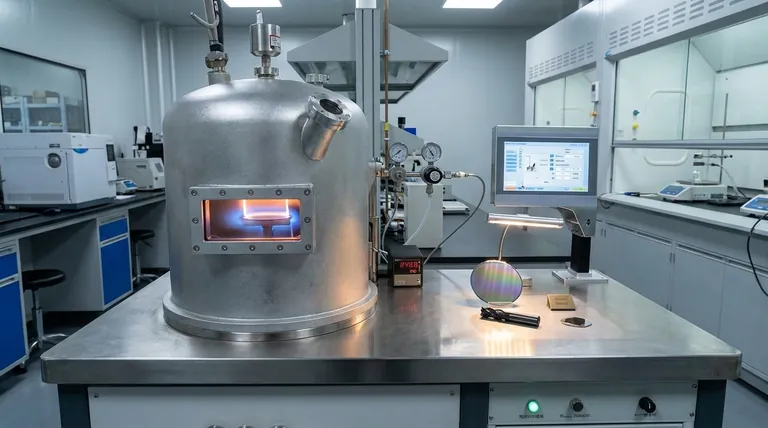

Le processus commence par l'introduction de gaz précurseurs volatils dans une chambre de réaction contenant un substrat chauffé. Lorsque ces gaz entrent en contact avec la surface chaude, ils subissent une réaction chimique ou une décomposition. Il en résulte le dépôt d'un film mince solide et de haute pureté sur le substrat, les sous-produits gazeux restants étant évacués.

Contrôle inégalé des propriétés des matériaux

Le véritable pouvoir du DCV réside dans sa capacité d'ajustement. En ajustant précisément les paramètres du processus — tels que la température, la pression, le mélange de gaz et les débits — les ingénieurs peuvent dicter les caractéristiques finales du matériau. Cela inclut sa composition chimique, son épaisseur, sa structure cristalline et même la taille des grains, permettant la création de matériaux hautement conçus.

Applications clés tirées de la précision du DCV

Le DCV n'est pas seulement une technique de laboratoire ; c'est le moteur derrière certaines des industries les plus avancées d'aujourd'hui. Son importance est mieux comprise à travers les produits qu'il permet.

Rendre possible l'électronique moderne avec le graphène

Le DCV est une méthode de premier plan pour produire des feuilles de graphène larges et de haute qualité. Pour les applications dans l'électronique haute performance et les capteurs transparents, la capacité à créer des films avec peu de défauts et une excellente uniformité est essentielle. Le DCV y parvient en déposant de manière contrôlée une seule couche atomique de carbone.

Fabrication de diamant synthétique

Des techniques telles que le dépôt chimique en phase vapeur assisté par plasma (DCVP) ont rendu possible la synthèse de films de diamant de haute qualité. Cela a des implications profondes pour la science et la technologie, fournissant une source rentable de l'un des matériaux les plus durs et les plus thermiquement conducteurs au monde pour une utilisation dans l'optique, l'électronique et les outils de coupe.

Améliorer la durabilité industrielle avec des revêtements durs

Dans l'industrie lourde, le DCV est utilisé pour appliquer des revêtements ultra-durs, tels que le carbonitrure de titane (TiCN), sur des outils de coupe en carbure. Ce processus, connu sous le nom de DCV à température moyenne (DCMT), augmente considérablement la durée de vie et la performance d'un outil, en particulier dans les opérations de coupe à grande vitesse et à usage intensif.

Comprendre les compromis et les limites

Aucune technologie n'est sans ses défis. La puissance du DCV s'accompagne d'un ensemble spécifique de complexités opérationnelles et de contraintes qui doivent être gérées.

Le défi des hautes températures

Les processus de DCV traditionnels nécessitent souvent des températures très élevées (supérieures à 850 °C). Cela peut endommager ou déformer de nombreux matériaux substrats, tels que les polymères ou les composants électroniques préfabriqués, limitant la gamme des applications possibles.

Le danger des produits chimiques précurseurs

Les gaz précurseurs utilisés dans le DCV sont fréquemment toxiques, inflammables ou hautement corrosifs. Cela nécessite des protocoles de manipulation sophistiqués, des systèmes de sécurité robustes et un investissement important dans l'infrastructure de l'installation pour protéger le personnel et l'environnement.

Le problème des sous-produits

Les réactions chimiques qui déposent le film souhaité produisent également des sous-produits indésirables. Ces substances sont souvent dangereuses elles-mêmes et nécessitent des méthodes de neutralisation ou d'élimination spécialisées, ce qui ajoute à la complexité opérationnelle et au coût.

Atténuer les inconvénients

Pour surmonter la limitation de température, des variantes telles que le DCV assisté par plasma (DCVP) ou le DCV assisté par laser ont été développées. Ces méthodes utilisent le plasma ou des lasers pour fournir l'énergie nécessaire à la réaction, permettant au dépôt de se produire à des températures beaucoup plus basses et élargissant la gamme de substrats compatibles.

Faire le bon choix pour votre objectif

Décider si le DCV est le bon processus dépend entièrement de l'objectif final et des contraintes de votre projet. Sa précision est un outil puissant, mais ce n'est pas toujours celui qui est nécessaire.

- Si votre objectif principal est la pureté matérielle ultime et la perfection structurelle : Le DCV est souvent le choix supérieur pour les applications telles que les semi-conducteurs avancés ou les films de qualité recherche où le contrôle au niveau atomique n'est pas négociable.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : La nature en phase gazeuse du DCV lui confère d'excellentes propriétés d'« enveloppement », lui permettant de recouvrir de manière conforme des surfaces complexes impossibles à atteindre avec des méthodes à ligne de visée.

- Si votre objectif principal est le revêtement sensible aux coûts sur des substrats robustes : Vous devez peser la haute performance du DCV par rapport à ses coûts opérationnels et à ses exigences de sécurité, car des méthodes plus simples peuvent être plus économiques si une pureté extrême n'est pas le moteur principal.

En fin de compte, le DCV est la technologie vers laquelle vous vous tournez lorsque vous avez besoin de construire un matériau avec des propriétés spécifiques et conçues, et pas seulement d'appliquer une simple couche.

Tableau récapitulatif :

| Aspect clé | Importance du DCV |

|---|---|

| Principe de base | Construit des matériaux couche par couche atomique via des réactions chimiques en phase gazeuse. |

| Avantage principal | Contrôle inégalé sur la pureté, l'épaisseur et la structure du film. |

| Applications clés | Semi-conducteurs, production de graphène, diamant synthétique, revêtements d'outils durs. |

| Principale limitation | Nécessite souvent des températures élevées et des gaz précurseurs dangereux. |

Besoin de concevoir un film mince de haute pureté pour votre projet ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables pour des processus précis tels que le dépôt chimique en phase vapeur. Que vous développiez l'électronique de nouvelle génération ou que vous ayez besoin de revêtements durables pour des outils industriels, nos solutions vous aident à obtenir les propriétés matérielles essentielles au succès.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant