En bref, le frittage céramique est un processus à haute température qui transforme une poudre céramique compactée en un composant solide, dense et résistant. Ceci est réalisé en chauffant le matériau à une température inférieure à son point de fusion, ce qui provoque la fusion des particules individuelles par diffusion atomique, réduisant la porosité et augmentant significativement la résistance mécanique de la pièce.

Le frittage n'est pas simplement un processus de chauffage ; c'est la transformation critique où un compact de poudre fragile, connu sous le nom de "corps vert", est converti en une pièce céramique robuste et fonctionnelle. L'ensemble de la méthode est un équilibre entre la température, le temps et la pression pour atteindre une densité maximale tout en contrôlant la microstructure finale du matériau.

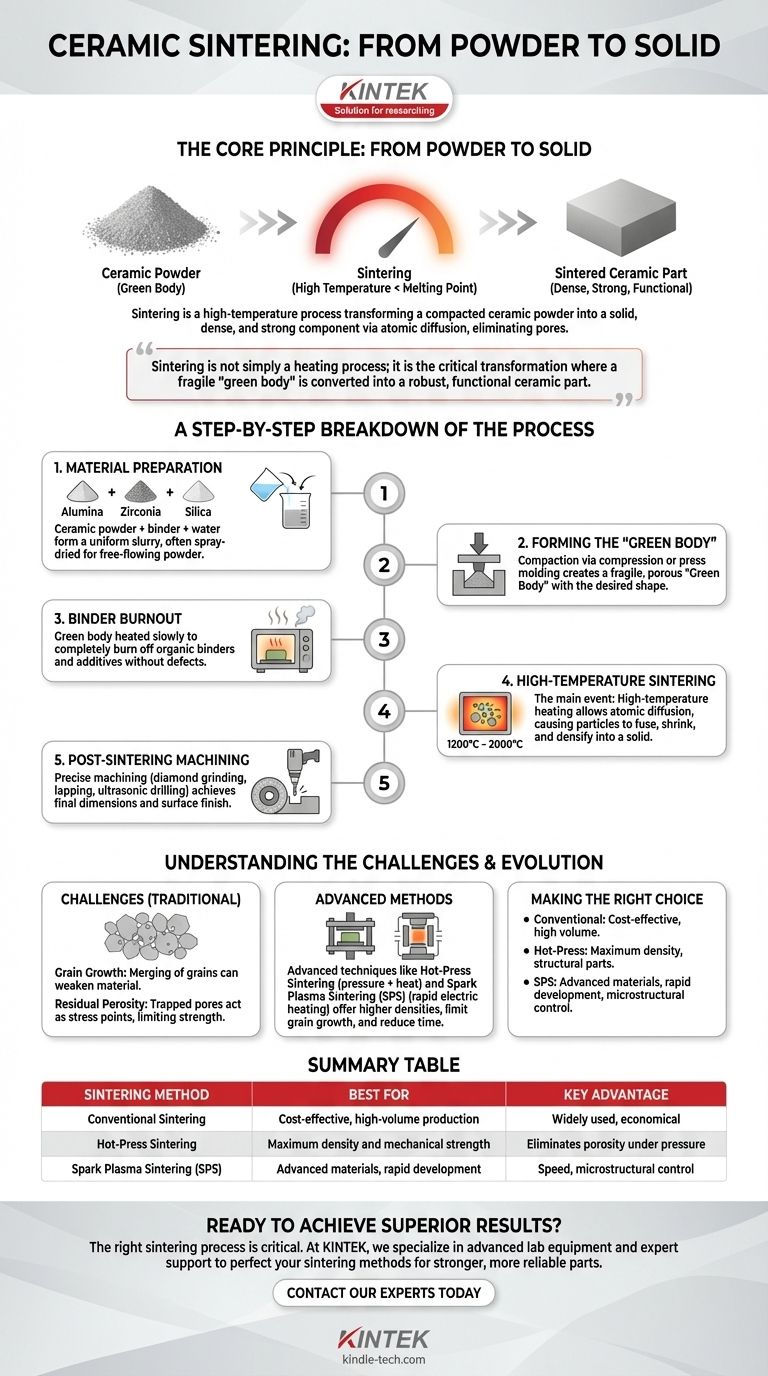

Le principe fondamental : de la poudre au solide

Qu'est-ce que le frittage ?

Le frittage est un traitement thermique appliqué à un compact de poudre. À hautes températures, les atomes des particules céramiques individuelles migrent à travers les limites des particules adjacentes, créant des liaisons chimiques.

Ce processus de diffusion atomique provoque la croissance des "cols" entre les particules, éliminant progressivement les espaces vides, ou pores, entre elles. Le matériau se densifie et se contracte, résultant en une masse solide et cohérente.

L'objectif : densité et résistance

L'objectif principal du frittage est de réduire ou d'éliminer la porosité présente dans le compact de poudre initial. Un "corps vert" est mécaniquement faible car il n'est maintenu ensemble que par friction et des liants faibles.

En fusionnant les particules et en éliminant ces vides, le frittage augmente considérablement la densité, la dureté et la résistance mécanique du matériau. Les propriétés finales d'un composant céramique sont presque entièrement déterminées par le succès de l'étape de frittage.

Une explication étape par étape du processus

Étape 1 : Préparation du matériau

Le processus commence par une poudre céramique soigneusement sélectionnée, telle que l'alumine, la zircone ou la silice. Ces matières premières sont souvent mélangées avec de l'eau, un liant (un additif organique qui aide les particules à adhérer entre elles) et d'autres agents pour former une suspension uniforme.

Cette suspension est ensuite généralement séchée par pulvérisation pour créer une poudre homogène et fluide, prête pour l'étape suivante.

Étape 2 : Formation du "corps vert"

La poudre préparée est placée dans un moule et compactée sous haute pression. Cela est souvent réalisé par compression ou moulage par presse.

L'objet résultant est appelé un "corps vert". Il a la forme souhaitée mais est fragile et poreux, manquant de toute résistance mécanique significative.

Étape 3 : Élimination du liant

Le corps vert est ensuite chauffé à une température relativement basse. Cette étape cruciale est conçue pour brûler lentement et complètement les liants organiques et autres additifs de l'étape de préparation.

S'il est chauffé trop rapidement, les gaz piégés du liant pourraient provoquer des fissures ou des défauts dans la pièce finale.

Étape 4 : Frittage à haute température

C'est l'événement principal. La pièce est chauffée à une très haute température, typiquement entre 1200°C et 2000°C, selon le matériau.

La pièce est maintenue à cette température pendant une durée spécifique, permettant la diffusion atomique et la fusion des particules. La pièce se contracte et se densifie pour atteindre son état final et dur.

Étape 5 : Usinage post-frittage

Après refroidissement, la pièce céramique est extrêmement dure et abrasive. Si des dimensions précises ou une finition de surface fine sont requises, elle doit être usinée à l'aide d'outils spécialisés et super-durs.

Des processus comme le meulage au diamant, le rodage ou le perçage ultrasonique sont utilisés pour atteindre les spécifications finales.

Comprendre les compromis et les défis

Le problème de la croissance des grains

Le frittage traditionnel repose sur des températures élevées et de longs temps de traitement. Bien que cela aide à réduire la porosité, cela peut également entraîner une croissance des grains, où des grains cristallins plus petits fusionnent en des grains plus grands.

Des grains excessivement grands peuvent souvent compromettre les propriétés mécaniques du matériau, telles que sa ténacité et sa résistance à la fracture, créant une pièce plus faible.

Le défi de la porosité résiduelle

Atteindre une densité de 100 % est extrêmement difficile. Dans de nombreux cas, une petite quantité de porosité résiduelle reste piégée dans le matériau.

Ces pores agissent comme des points de concentration de contraintes et sont les principaux sites où les fractures s'amorcent, limitant la résistance et la fiabilité globales du composant céramique.

L'évolution des méthodes de frittage

Les limites du frittage traditionnel ont conduit au développement de techniques avancées. Des méthodes comme le frittage par pressage à chaud (application de pression pendant le chauffage) ou le frittage par plasma étincelle (utilisation d'un courant électrique pour chauffer rapidement le matériau) ont été inventées pour résoudre ces problèmes.

Ces méthodes peuvent atteindre des densités plus élevées à des températures plus basses et en des temps plus courts, ce qui aide à limiter la croissance des grains et à produire des matériaux supérieurs.

Faire le bon choix pour votre objectif

Le choix d'une méthode de frittage dépend entièrement du résultat souhaité pour le composant final.

- Si votre objectif principal est une production rentable et à grand volume : Le frittage conventionnel sans pression est souvent le choix le plus économique et le plus largement utilisé pour les applications standard.

- Si votre objectif principal est une densité et une résistance mécanique maximales : Les méthodes assistées par pression comme le frittage par pressage à chaud sont nécessaires pour éliminer la porosité pour les composants structurels de haute performance.

- Si votre objectif principal est les matériaux avancés ou le développement rapide : Les techniques modernes comme le frittage par plasma étincelle (SPS) offrent une vitesse et un contrôle inégalés sur la microstructure, justifiant le coût plus élevé pour les applications de pointe.

En fin de compte, maîtriser le processus de frittage est la clé pour libérer le potentiel de performance exceptionnel des matériaux céramiques avancés.

Tableau récapitulatif :

| Méthode de frittage | Idéal pour | Avantage clé |

|---|---|---|

| Frittage conventionnel | Production rentable et à grand volume | Largement utilisé, économique |

| Frittage par pressage à chaud | Densité et résistance mécanique maximales | Élimine la porosité sous pression |

| Frittage par plasma étincelle (SPS) | Matériaux avancés, développement rapide | Vitesse, contrôle microstructural |

Prêt à obtenir des résultats supérieurs avec vos composants céramiques ?

Le bon processus de frittage est essentiel pour atteindre la densité, la résistance et les performances que votre application exige. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et d'un support expert nécessaires pour perfectionner vos méthodes de frittage. Que vous travailliez avec de l'alumine, de la zircone ou d'autres céramiques avancées, nos solutions vous aident à contrôler la microstructure et à éliminer la porosité pour des pièces plus solides et plus fiables.

Discutons de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire. Contactez nos experts dès aujourd'hui pour trouver la solution de frittage idéale pour vos objectifs.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment les fours à haute température garantissent-ils l'exactitude des tests d'oxydation de l'Inconel ? Atteindre des environnements thermiques stables

- Pourquoi un four à moufle à haute température est-il nécessaire pour le post-traitement après le frittage par pressage à chaud du LLZO ?

- Quel est le but de l'utilisation d'un équipement de chauffage pour le recuit de LAGP revêtu de Li2OHBr ? Améliorer les performances de l'électrolyte solide

- Quel est le processus de fabrication du métal fritté ? Un guide pour des pièces complexes et rentables

- Pourquoi est-il important de déterminer la teneur en cendres des aliments ? Assurer la qualité, la nutrition et l'authenticité

- Comment un four de séchage à température constante affecte-t-il la nanopoudre de Ag3PO4 ? Préserver la pureté et la taille des particules

- Quelles sont les deux utilisations d'un four à moufle en laboratoire ? Réaliser un traitement précis à haute température

- Quel est l'objectif du four à moufle ? Atteindre un traitement à haute température sans contamination