La source fondamentale de l'évaporation par faisceau d'électrons est un composant spécialisé connu sous le nom de canon à électrons. Ce dispositif utilise un filament chauffé, ou cathode, pour libérer un flux d'électrons à haut flux. Ces électrons sont ensuite accélérés par un champ électrique intense et focalisés par des aimants en un faisceau intense et de haute énergie qui vaporise le matériau cible.

L'évaporation par faisceau d'électrons résout un défi de fabrication critique : comment déposer des films minces de matériaux ayant des points de fusion extrêmement élevés. Elle y parvient en utilisant un faisceau d'électrons de haute énergie contrôlé avec précision comme source de chaleur localisée et ultra-chaude, contournant ainsi les limites de température des méthodes de chauffage conventionnelles.

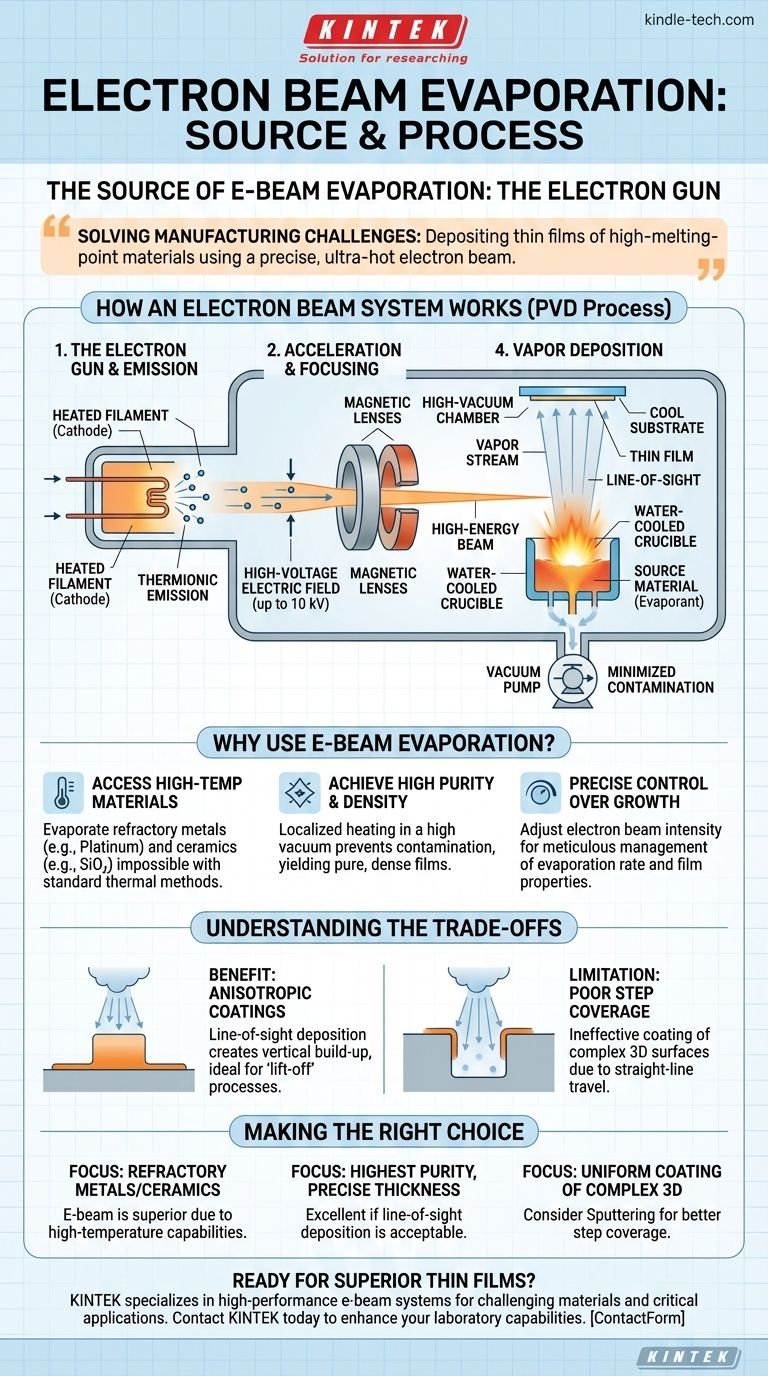

Comment fonctionne un système à faisceau d'électrons

L'évaporation par faisceau d'électrons (e-beam) est une forme de dépôt physique en phase vapeur (PVD) qui crée des films minces denses et de haute pureté. Le processus repose sur plusieurs composants clés fonctionnant en concert dans un environnement de vide poussé.

Le canon à électrons : source du faisceau

Le processus commence par le canon à électrons. À l'intérieur du canon, un filament de tungstène est chauffé à haute température, ce qui lui fait émettre un nuage d'électrons par un processus appelé émission thermoïonique.

Accélération et focalisation

Une fois émis, ces électrons libres sont accélérés vers le matériau cible par un champ électrique à haute tension, souvent jusqu'à 10 kV. Un système magnétique focalise ensuite ces électrons accélérés en un faisceau serré et précis.

La cible : chauffage du matériau source

Ce faisceau de haute énergie est dirigé vers un creuset en cuivre refroidi à l'eau contenant le matériau source (l'« évaporant »). L'immense énergie cinétique des électrons est convertie en énergie thermique lors de l'impact, chauffant rapidement le matériau au-delà de ses points de fusion et d'ébullition.

Dépôt sous vide

Le matériau se transforme en vapeur et se déplace en ligne droite, par ligne de visée, à travers la chambre à vide poussé. Cette vapeur se condense ensuite sur un substrat plus froid, stratégiquement placé au-dessus de la source, formant un film mince solide. Le vide est essentiel pour minimiser la contamination et permettre à la vapeur de voyager sans entrave.

Pourquoi utiliser l'évaporation par faisceau d'électrons ?

L'évaporation par faisceau d'électrons est préférée aux autres méthodes de dépôt en raison de ses avantages distincts, principalement liés à la température et à la pureté.

Accès aux matériaux à haute température

C'est la raison principale de son utilisation. Le faisceau d'électrons peut atteindre des températures bien supérieures à celles de l'évaporation thermique standard, qui repose sur le chauffage résistif. Cela lui permet d'évaporer des métaux réfractaires (comme le platine) et des matériaux diélectriques (comme le dioxyde de silicium, SiO₂) qu'il est impossible de déposer avec d'autres méthodes.

Obtention d'une pureté et d'une densité élevées

Étant donné que le faisceau d'électrons ne chauffe que le matériau source dans le creuset, le reste de la chambre reste relativement froid. Ce chauffage localisé, combiné à l'environnement de vide poussé, empêche la contamination et aboutit à des films exceptionnellement purs et denses.

Contrôle précis de la croissance du film

L'intensité du faisceau d'électrons peut être contrôlée avec une grande précision. Cela donne aux ingénieurs un contrôle direct sur le taux d'évaporation, ce qui permet une gestion méticuleuse de l'épaisseur et des propriétés structurelles du film final.

Comprendre les compromis

Comme toute technologie, l'évaporation par faisceau d'électrons présente des caractéristiques intrinsèques qui peuvent être un avantage ou une limitation selon l'application.

L'avantage : revêtements anisotropes

La vapeur voyage en ligne droite de la source au substrat. Ce dépôt en « ligne de visée » (line-of-sight) donne un revêtement très anisotrope, ce qui signifie qu'il s'accumule verticalement sans recouvrir les parois latérales. Ceci est extrêmement utile pour un processus de microfabrication appelé « lift-off », où un bord net est requis.

La limite : mauvaise couverture de marche

Cette même propriété de ligne de visée devient un désavantage lors de la tentative de revêtement de surfaces tridimensionnelles complexes. Le processus ne peut pas recouvrir efficacement les contre-dépouilles ou les parois verticales des tranchées, un problème connu sous le nom de mauvaise couverture de marche (step coverage).

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt nécessite d'adapter ses capacités à vos besoins spécifiques en matière de matériaux et de géométrie.

- Si votre objectif principal est de déposer des métaux réfractaires ou des céramiques : L'évaporation par faisceau d'électrons est souvent le choix PVD supérieur ou le seul choix viable en raison de ses capacités à haute température.

- Si votre objectif principal est d'obtenir des films de la plus haute pureté avec une épaisseur précise : Le faisceau d'électrons est un excellent candidat, à condition que le profil de dépôt en ligne de visée soit acceptable pour la géométrie de votre dispositif.

- Si votre objectif principal est de revêtir uniformément des surfaces 3D complexes : Vous devriez envisager une méthode alternative comme le pulvérisation cathodique (sputtering), qui ne repose pas sur la ligne de visée et offre une meilleure couverture de marche.

En fin de compte, choisir l'évaporation par faisceau d'électrons est une décision de privilégier la gamme de matériaux et la pureté du film lorsqu'un processus de revêtement directionnel est bénéfique ou acceptable.

Tableau récapitulatif :

| Composant | Fonction | Caractéristique clé |

|---|---|---|

| Canon à électrons | Génère et dirige le faisceau d'électrons | Utilise l'émission thermoïonique d'un filament chauffé |

| Système d'accélération/focalisation | Accélère et focalise les électrons | Champ électrique haute tension et lentilles magnétiques |

| Creuset refroidi à l'eau | Contient le matériau source (évaporant) | Prévient la contamination provenant du creuset |

| Chambre à vide poussé | Fournit l'environnement pour le dépôt | Minimise la contamination et permet le trajet en ligne de visée |

Prêt à obtenir des films minces supérieurs avec l'évaporation par faisceau d'électrons ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire haute performance, y compris des systèmes avancés d'évaporation par faisceau d'électrons. Nos solutions sont conçues pour les chercheurs et les ingénieurs qui exigent des films minces de la plus haute pureté à partir de métaux réfractaires et de céramiques.

Nous vous aidons à :

- Déposer avec précision des matériaux difficiles comme le platine et le dioxyde de silicium.

- Obtenir une pureté et une densité de film exceptionnelles pour les applications critiques.

- Obtenir un contrôle précis de la croissance et de l'épaisseur du film.

Laissez nos experts vous aider à choisir la bonne technologie PVD pour vos besoins spécifiques en matière de matériaux et de géométrie.

Contactez KINTEK dès aujourd'hui pour discuter de vos objectifs de dépôt de films minces et découvrir comment nos solutions e-beam peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Quelles sont les applications des couches minces en électronique ? Construire les fondations des appareils modernes

- Qu'est-ce que la technique d'évaporation thermique pour le dépôt de couches minces ? Un guide pour un revêtement simple et de haute pureté

- Quelle est la physique de l'évaporation par faisceau d'électrons ? Exploiter l'énergie de précision pour des films minces supérieurs

- Quels sont les avantages de l'utilisation d'un bateau en céramique couvert comme support lors de la sulfuration à haute température de l'oxyde de tungstène ?

- Quels sont les avantages du dépôt par évaporation ?Obtenir une qualité de film mince supérieure

- Comment fonctionne l'évaporation par faisceau d'électrons ? Un guide pour le dépôt de couches minces de haute pureté

- Comment fonctionne le durcissement par faisceau d'électrons ? Obtenez un durcissement instantané et durable pour les applications industrielles

- Quelle est la fonction des creusets et des entretoises en alumine de haute pureté dans les expériences de corrosion S-CO2 ? Assurer la précision des données