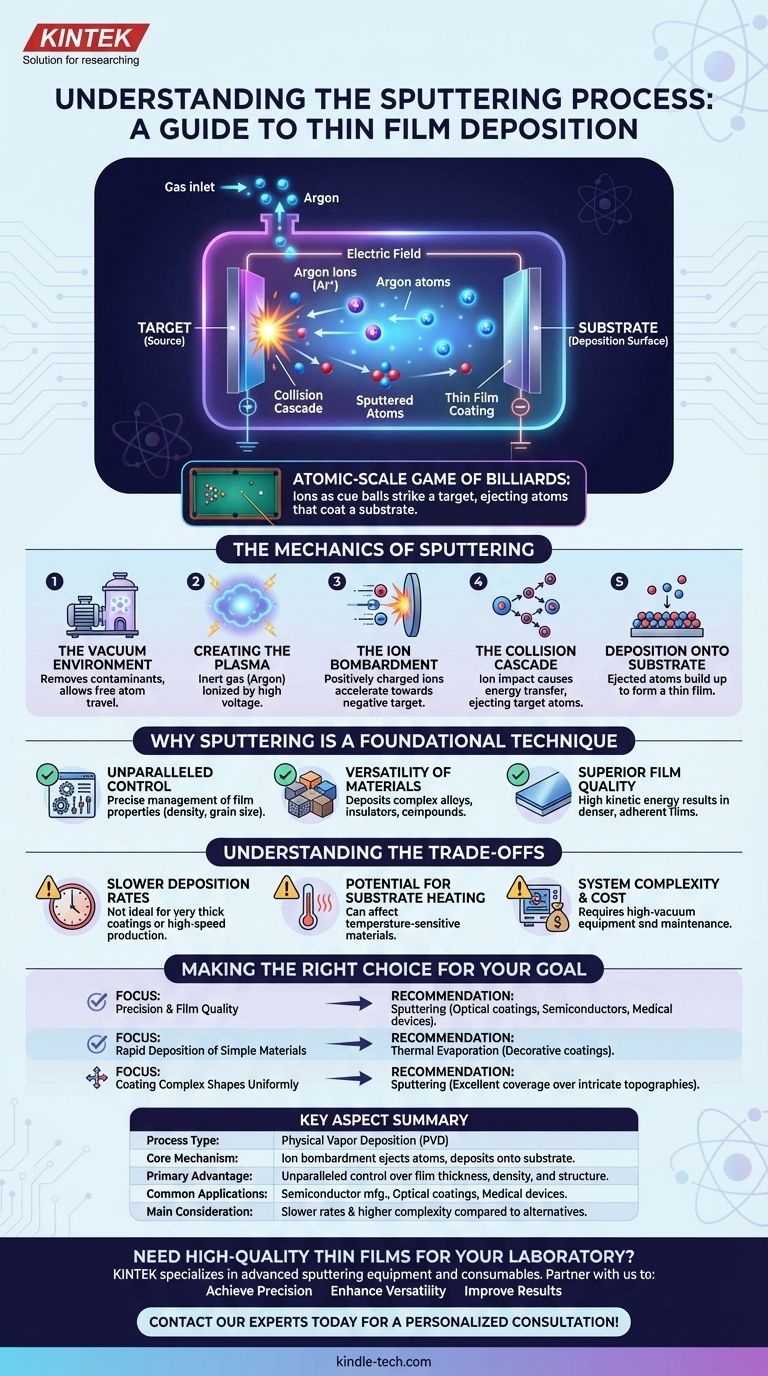

Essentiellement, la pulvérisation cathodique est une méthode de dépôt physique en phase vapeur (PVD) hautement contrôlée utilisée pour créer des couches ultra-minces. Le processus fonctionne en bombardant un matériau source solide, connu sous le nom de « cible », avec des ions énergétiques dans un vide. Ce bombardement arrache physiquement des atomes de la cible, qui voyagent ensuite et se déposent sur une surface voisine, ou « substrat », formant un revêtement précis et uniforme.

La pulvérisation cathodique s'explique mieux comme un jeu de billard à l'échelle atomique. Dans un vide, des ions sont utilisés comme boules de choc pour frapper une cible, éjectant des atomes qui recouvrent ensuite un substrat. La puissance de cette méthode réside dans son contrôle exceptionnel sur l'épaisseur, la densité et la structure du film final.

La mécanique du procédé de pulvérisation cathodique

Pour comprendre pourquoi la pulvérisation cathodique est si largement utilisée dans des secteurs allant de la fabrication de semi-conducteurs à l'optique, il est essentiel de comprendre sa mécanique de base. L'ensemble du processus se déroule selon une séquence d'étapes soigneusement contrôlées à l'intérieur d'une chambre à vide.

L'environnement sous vide

Le processus doit se dérouler sous vide poussé. Cela sert deux objectifs critiques : il élimine les gaz atmosphériques qui pourraient contaminer le film, et il permet aux atomes pulvérisés de voyager librement de la cible au substrat sans entrer en collision avec d'autres particules.

Création du plasma

Un gaz inerte, le plus souvent de l'Argon, est introduit dans la chambre. Une haute tension est ensuite appliquée, créant un champ électrique intense entre la cible (qui agit comme cathode, ou borne négative) et le substrat. Ce champ énergise le gaz, arrachant des électrons aux atomes d'Argon et créant un gaz ionisé et lumineux connu sous le nom de plasma.

Le bombardement ionique

Les ions Argon chargés positivement présents dans le plasma sont maintenant fortement attirés par la cible chargée négativement. Ils accélèrent vers la cible à grande vitesse, entraînés par le champ électrique.

La cascade de collisions

Lorsqu'un ion énergétique frappe la cible, il ne détache pas seulement un seul atome. Au lieu de cela, il transfère son élan dans une réaction en chaîne sous la surface de la cible, connue sous le nom de cascade de collisions. Lorsque cette cascade d'énergie atteint la surface, elle surmonte les forces qui maintiennent les atomes ensemble, éjectant les atomes de la cible dans la chambre.

Dépôt sur le substrat

Ces atomes éjectés, ou « pulvérisés », traversent le vide et se déposent sur le substrat. Avec le temps, ces atomes s'accumulent, nucléent et se développent pour former une couche mince et solide avec des propriétés très spécifiques.

Pourquoi la pulvérisation cathodique est une technique fondamentale

La pulvérisation cathodique n'est pas seulement une méthode parmi d'autres ; ses caractéristiques uniques la rendent indispensable pour la création de matériaux haute performance.

Contrôle inégalé

L'avantage principal de la pulvérisation cathodique est le contrôle. En gérant précisément des facteurs tels que la pression du gaz, la tension et la température, les ingénieurs peuvent dicter les propriétés d'un film, y compris sa densité, la taille des grains, l'orientation et la résistivité électrique.

Polyvalence des matériaux

Contrairement à d'autres méthodes de dépôt qui reposent sur la fusion et l'évaporation des matériaux, la pulvérisation cathodique est un processus purement physique. Cela lui permet de déposer une vaste gamme de matériaux, y compris des alliages complexes, des isolants et des composés qui se décomposeraient s'ils étaient chauffés.

Qualité de film supérieure

Les atomes pulvérisés arrivent sur le substrat avec beaucoup plus d'énergie cinétique que les atomes évaporés. Cette énergie se traduit par des films plus denses et plus adhérents avec une meilleure couverture sur des surfaces complexes et non planes.

Comprendre les compromis

Aucune technique n'est parfaite. Pour utiliser efficacement la pulvérisation cathodique, vous devez être conscient de ses limites inhérentes.

Taux de dépôt plus lents

Généralement, la pulvérisation cathodique est un processus plus lent par rapport à des techniques comme l'évaporation thermique. Cela peut la rendre moins adaptée aux applications nécessitant des revêtements très épais ou une production à grande vitesse.

Risque de chauffage du substrat

Le transfert d'énergie du plasma et des atomes en dépôt peut chauffer le substrat. Cela peut être problématique lors du revêtement de matériaux sensibles à la température comme certains plastiques ou échantillons biologiques.

Complexité et coût du système

Les systèmes de pulvérisation cathodique sont des équipements sophistiqués impliquant des pompes à vide poussé et des alimentations électriques précises. Cette complexité se traduit par un investissement initial plus élevé et une maintenance plus exigeante par rapport aux méthodes plus simples.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement du résultat souhaité. La pulvérisation cathodique offre de la précision au prix de la vitesse et de la complexité.

- Si votre objectif principal est la précision et la qualité du film : La pulvérisation cathodique offre un contrôle supérieur sur les propriétés du film, ce qui la rend idéale pour les revêtements optiques haute performance, les semi-conducteurs et les dispositifs médicaux.

- Si votre objectif principal est le dépôt rapide de matériaux simples : Une technique comme l'évaporation thermique peut être un choix plus efficace et plus rentable pour les applications moins exigeantes comme les revêtements décoratifs.

- Si votre objectif principal est de revêtir uniformément des formes complexes : La pulvérisation cathodique offre une excellente couverture sur des topographies complexes, assurant un film cohérent là où les méthodes à ligne de visée échoueraient.

Comprendre ces principes fondamentaux vous permet de tirer parti de la pulvérisation cathodique non seulement comme d'un processus, mais comme d'un outil précis pour l'ingénierie des matériaux au niveau atomique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme de base | Le bombardement ionique d'un matériau cible éjecte des atomes, qui se déposent sur un substrat. |

| Avantage principal | Contrôle inégalé sur l'épaisseur, la densité et la structure du film. |

| Applications courantes | Fabrication de semi-conducteurs, revêtements optiques, dispositifs médicaux. |

| Principale considération | Taux de dépôt plus lents et complexité du système plus élevée par rapport à certaines alternatives. |

Besoin de couches minces de haute qualité pour votre laboratoire ?

KINTEK se spécialise dans la fourniture d'équipements de pulvérisation cathodique avancés et de consommables pour répondre aux exigences précises des laboratoires modernes. Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements optiques durables ou des dispositifs médicaux innovants, nos solutions offrent le contrôle et la qualité de film dont vous avez besoin.

Associez-vous à KINTEK pour :

- Atteindre la précision : Créer des films ultra-minces avec une épaisseur, une densité et une composition exactes.

- Améliorer la polyvalence : Déposer une large gamme de matériaux, y compris des alliages et des composés complexes.

- Améliorer les résultats : Bénéficier d'une meilleure adhérence du film et d'une meilleure couverture sur les surfaces complexes.

Laissez notre expertise en équipement de laboratoire vous aider à concevoir des matériaux au niveau atomique. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces