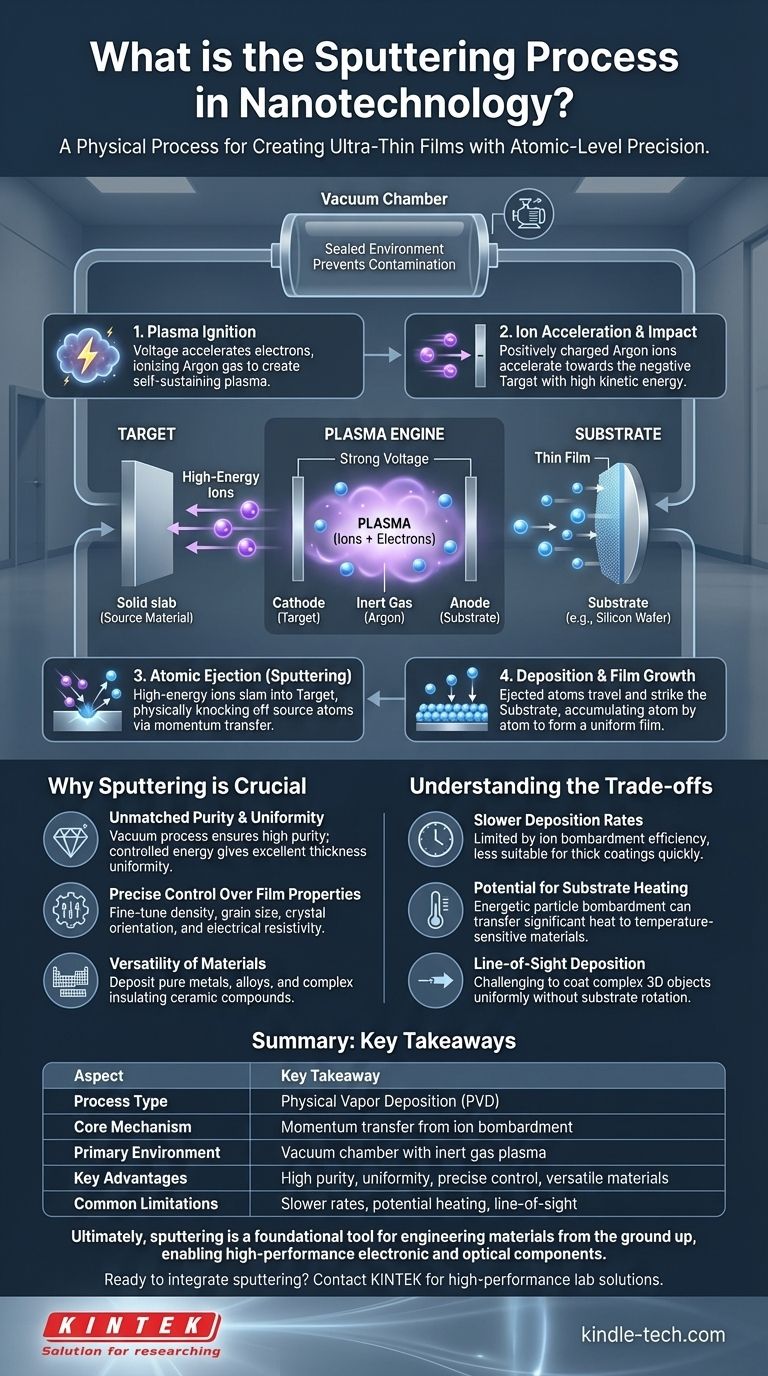

À la base, la pulvérisation cathodique est un processus physique utilisé pour créer des films ultra-minces de matériau avec une précision au niveau atomique. À l'intérieur d'un vide, des ions à haute énergie sont utilisés pour bombarder un matériau source, connu sous le nom de cible. Ce bombardement expulse physiquement des atomes de la surface de la cible, qui voyagent ensuite et se déposent sur un substrat, construisant un nouveau film couche atomique par couche atomique.

La pulvérisation cathodique n'est pas seulement une technique de revêtement ; c'est un outil fondamental pour l'ingénierie des matériaux à partir de zéro. Sa véritable valeur en nanotechnologie réside dans le contrôle exceptionnel qu'elle offre sur la pureté, la densité et la structure d'un film, ce qui la rend indispensable pour créer des composants électroniques et optiques haute performance.

Déconstruction de l'environnement de pulvérisation cathodique

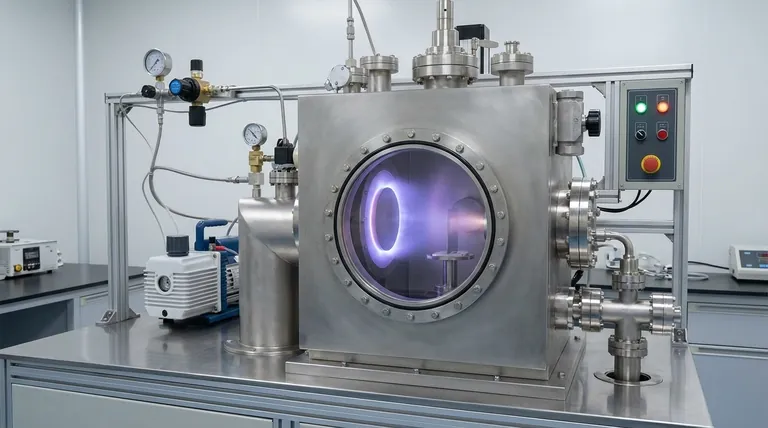

Pour comprendre le processus, nous devons d'abord comprendre son environnement hautement contrôlé. La pulvérisation cathodique se déroule à l'intérieur d'une chambre à vide scellée où chaque élément a un rôle distinct.

La chambre à vide

L'ensemble du processus se déroule sous vide pour éviter toute contamination. L'élimination de l'air et des autres particules garantit que les atomes pulvérisés ne heurtent pas de molécules indésirables sur leur chemin vers le substrat, garantissant ainsi un film de la plus haute pureté possible.

Les acteurs clés : Cible, Substrat et Gaz

La chambre contient trois composants essentiels. La cible est une plaque solide du matériau source que vous souhaitez déposer. Le substrat est l'objet que vous recouvrez, comme une plaquette de silicium ou un morceau de verre. Enfin, un gaz inerte, le plus souvent l'Argon, est introduit dans la chambre en petites quantités contrôlées.

Le moteur à plasma

Une forte tension est appliquée entre la cible et le substrat, faisant de la cible une électrode négative (cathode). Cette tension énergise les électrons libres, qui entrent en collision avec les atomes d'Argon neutres. Ces collisions arrachent des électrons aux atomes d'Argon, créant un nuage d'ions Argon chargés positivement et d'électrons libres connu sous le nom de plasma.

Le bombardement atomique étape par étape

L'environnement étant établi, le processus de pulvérisation cathodique se déroule selon une séquence d'événements précise en quatre étapes, dictée par la physique.

Étape 1 : Allumage du plasma

Le champ électrique à l'intérieur de la chambre accélère les électrons libres, provoquant leur collision avec les atomes de gaz Argon et leur ionisation. Cela crée le plasma auto-entretenu qui sert de moteur à l'ensemble du processus.

Étape 2 : Accélération et impact des ions

Les ions Argon nouvellement formés et chargés positivement sont fortement attirés par la cible chargée négativement. Ils accélèrent à travers la chambre, acquérant une énergie cinétique significative.

Étape 3 : Éjection atomique (Pulvérisation cathodique)

Ces ions à haute énergie frappent la surface de la cible. Il ne s'agit pas d'une réaction chimique mais d'un pur transfert de moment, comme une boule blanche frappant un triangle de boules de billard. L'impact déclenche une cascade de collisions au sein du matériau cible, et lorsque cette cascade atteint la surface, elle éjecte des atomes individuels.

Étape 4 : Dépôt et croissance du film

Les atomes éjectés de la cible traversent la chambre à vide et frappent le substrat. Ils adhèrent à sa surface, s'accumulant progressivement pour former un film mince, uniforme et dense.

Pourquoi la pulvérisation cathodique est cruciale pour la nanotechnologie

La pulvérisation cathodique est plus complexe que d'autres méthodes de dépôt, mais son adoption en nanotechnologie est due à ses avantages distincts et puissants.

Pureté et uniformité inégalées

Parce qu'il s'agit d'un processus physique se déroulant sous vide, la pulvérisation cathodique produit des films exceptionnellement purs. Le dépôt en ligne de visée et l'énergie contrôlée se traduisent par des films d'une uniformité d'épaisseur remarquable sur l'ensemble du substrat.

Contrôle précis des propriétés du film

La pulvérisation cathodique permet d'affiner les caractéristiques finales d'un film. En ajustant des paramètres tels que la pression du gaz, la tension et la température, les ingénieurs peuvent contrôler précisément la densité, la taille des grains, l'orientation cristalline et la résistivité électrique du film.

Polyvalence des matériaux

Le processus est incroyablement polyvalent et peut être utilisé pour déposer une vaste gamme de matériaux. Cela comprend les métaux purs, les alliages et même les composés céramiques isolants qui sont difficiles ou impossibles à déposer à l'aide de méthodes d'évaporation basées sur la chaleur.

Comprendre les compromis

Aucune technique n'est sans ses limites. L'objectivité exige de reconnaître les compromis associés à la pulvérisation cathodique.

Taux de dépôt plus lents

La pulvérisation cathodique est généralement un processus plus lent par rapport à l'évaporation thermique. Le taux d'éjection du matériau est limité par l'efficacité du bombardement ionique, ce qui le rend moins adapté aux applications nécessitant des revêtements très épais rapidement.

Risque de chauffage du substrat

Le bombardement constant de particules énergétiques (atomes pulvérisés et ions) peut transférer une chaleur importante au substrat. Cela peut être problématique lors du revêtement de matériaux sensibles à la température comme certains plastiques ou échantillons biologiques.

Dépôt en ligne de visée

Les atomes pulvérisés voyagent en ligne droite de la cible au substrat. Cela peut rendre difficile l'obtention d'un revêtement uniforme sur des objets tridimensionnels complexes sans machinerie sophistiquée pour faire tourner le substrat pendant le dépôt.

Faire le bon choix pour votre objectif

Le choix d'une technique de dépôt dépend entièrement du résultat souhaité pour votre film.

- Si votre objectif principal est des films de haute pureté, denses et uniformes pour l'électronique ou l'optique : La pulvérisation cathodique est le choix supérieur en raison de son mécanisme de dépôt physique contrôlé.

- Si votre objectif principal est de revêtir des formes complexes et non planes : Vous devez tenir compte de la nature en ligne de visée de la pulvérisation cathodique et intégrer la rotation du substrat pour assurer une couverture uniforme.

- Si votre objectif principal est la vitesse et le faible coût pour des revêtements simples : Vous pourriez envisager l'évaporation thermique, mais soyez prêt à sacrifier la qualité du film, la densité et le contrôle qu'offre la pulvérisation cathodique.

En fin de compte, la pulvérisation cathodique est un processus de fabrication fondamental qui permet aux ingénieurs de construire des matériaux de grande valeur avec une précision à l'échelle atomique.

Tableau récapitulatif :

| Aspect | Conclusion clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme central | Transfert de moment par bombardement ionique pour éjecter les atomes de la cible |

| Environnement principal | Chambre à vide avec plasma de gaz inerte (ex. : Argon) |

| Avantages principaux | Haute pureté, excellente uniformité, contrôle précis des propriétés du film, compatibilité matérielle polyvalente |

| Limites courantes | Taux de dépôt plus lents, risque de chauffage du substrat, dépôt en ligne de visée |

Prêt à intégrer la pulvérisation cathodique dans votre R&D ou votre ligne de production ? KINTEK est spécialisé dans les équipements de laboratoire haute performance et les consommables pour la nanotechnologie. Nos systèmes de pulvérisation cathodique sont conçus pour offrir la précision, la pureté et le contrôle que votre laboratoire exige pour créer des composants électroniques et optiques de nouvelle génération. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats de films minces supérieurs.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application