La pulvérisation cathodique est un procédé de dépôt hautement contrôlé utilisé pour créer des films exceptionnellement minces et uniformes. Dans un vide, un matériau source solide, connu sous le nom de « cible », est bombardé par des ions de haute énergie provenant d'un plasma gazeux. Ce bombardement expulse physiquement des atomes de la cible, qui voyagent ensuite et se déposent sur un composant, appelé « substrat », formant un revêtement précis.

La pulvérisation cathodique est fondamentalement un processus de transfert de quantité de mouvement, et non d'évaporation. Elle utilise l'impact physique des ions pour éjecter des atomes du matériau source, permettant un contrôle précis de la structure, de la densité et de la composition du film résultant au niveau microscopique.

Le mécanisme central : du plasma au film

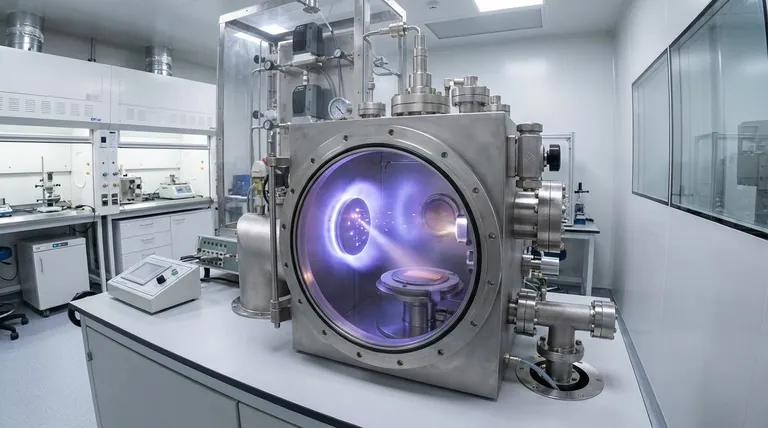

La pulvérisation cathodique est une méthode de dépôt physique en phase vapeur (PVD) qui se déroule en une série d'étapes bien définies à l'intérieur d'une chambre à vide.

Préparation de la scène : la chambre à vide

Le processus commence par le placement de la cible (le matériau source pour le film) et du substrat (la pièce à revêtir) dans une chambre à vide. La chambre est évacuée pour éliminer l'air et autres contaminants qui pourraient interférer avec le processus.

Allumage du plasma : le rôle du gaz inerte

Une petite quantité d'un gaz inerte, le plus souvent de l'Argon, est introduite dans la chambre. Une haute tension est appliquée, créant une charge négative sur la cible (faisant d'elle la cathode) et une charge positive sur le substrat ou les parois de la chambre (l'anode).

Cette tension énergise le gaz, arrachant des électrons aux atomes d'Argon et créant un plasma — un gaz ionisé et lumineux composé d'ions Argon positifs et d'électrons libres.

Le bombardement : le transfert de quantité de mouvement en action

Les ions Argon chargés positivement sont violemment accélérés vers la cible chargée négativement. Ils frappent la surface de la cible avec une énergie cinétique significative.

Cet impact initie des cascades de collisions au sein de la structure atomique de la cible. L'énergie est transférée de l'ion aux atomes de la cible, et si un atome proche de la surface reçoit suffisamment de quantité de mouvement pour vaincre son énergie de liaison atomique, il est éjecté ou « pulvérisé » de la cible.

Le dépôt : revêtement du substrat

Les atomes éjectés voyagent en ligne droite à travers la chambre à vide jusqu'à ce qu'ils frappent le substrat. À leur arrivée, ces atomes se condensent à la surface, nucléent et forment un film mince et uniforme.

Pour un contrôle précis, un obturateur est souvent placé entre la cible et le substrat. Cela permet au processus de pulvérisation cathodique de se stabiliser avant que l'obturateur ne soit ouvert pour commencer le dépôt.

Comprendre les compromis

Bien que puissante, la pulvérisation cathodique n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Taux de dépôt plus faibles

Comparé à l'évaporation thermique, le processus de pulvérisation cathodique peut être plus lent. Le taux de transfert de matière est limité par l'efficacité du bombardement ionique, ce qui peut allonger les temps de traitement pour les films plus épais.

Complexité du processus et chaleur

Les systèmes de pulvérisation cathodique sont plus complexes et plus coûteux que les évaporateurs thermiques simples. Le bombardement ionique constant génère également une chaleur importante dans la cible, ce qui nécessite souvent des systèmes de refroidissement actifs pour éviter d'endommager ou de modifier les propriétés du matériau.

Potentiel d'incorporation de gaz

Il existe une faible probabilité que des ions du gaz de pulvérisation (par exemple, l'Argon) s'incorporent dans le film en croissance. Cela peut modifier les propriétés du film, telles que sa résistivité électrique ou sa contrainte interne, ce qui doit être pris en compte dans les applications sensibles.

Faire le bon choix pour votre objectif

Le choix de la pulvérisation cathodique dépend entièrement des propriétés requises du film final.

- Si votre objectif principal est un film dense et uniforme avec une adhérence élevée : La pulvérisation cathodique est un excellent choix, car les atomes énergétiques s'incorporent légèrement dans le substrat, créant une liaison solide.

- Si vous devez déposer des matériaux avec des points de fusion élevés ou des alliages complexes : La pulvérisation cathodique est supérieure à l'évaporation thermique car elle peut déposer pratiquement n'importe quel matériau sans avoir besoin de le faire fondre.

- Si votre objectif principal est de revêtir un matériau simple le plus rapidement possible : Vous pourriez envisager l'évaporation thermique, qui peut offrir des taux de dépôt plus élevés pour certains matériaux à un coût d'équipement inférieur.

En comprenant la pulvérisation cathodique comme un processus physique de transfert atomique contrôlé, vous pouvez exploiter sa précision pour concevoir des films aux caractéristiques très spécifiques.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme central | Transfert de quantité de mouvement par bombardement ionique |

| Avantage clé | Films denses et uniformes avec une excellente adhérence |

| Idéal pour | Matériaux à points de fusion élevés, alliages, compositions complexes |

| Gaz couramment utilisé | Argon |

Besoin d'un revêtement précis et de haute qualité pour votre application ? KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les systèmes de pulvérisation cathodique, pour vous aider à obtenir des couches minces supérieures avec une excellente uniformité et adhérence. Nos experts sont prêts à vous aider à choisir la bonne solution pour les matériaux et les objectifs de recherche spécifiques de votre laboratoire. Contactez notre équipe dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment appelle-t-on également le dépôt en bain chimique ? Un guide du dépôt en solution chimique

- Qu'est-ce que le dépôt physique en phase vapeur (PVD) sur plastique ? Améliorez les pièces en plastique avec des revêtements durables et fonctionnels

- Comment l'évaporation est-elle utilisée dans l'industrie manufacturière ? Revêtement de produits avec des films haute performance

- Pourquoi un appareil de chauffage de précurseur doit-il maintenir les précurseurs de source de titane à une température spécifique pendant la LCVD ?

- Pourquoi le revêtement de carbone est-il important ? Améliorer les performances et la longévité des batteries

- Quelles sont les étapes de la méthode CVD ? Un guide du dépôt de couches minces

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) dans la nanofabrication ? Le guide ultime de l'ingénierie des matériaux au niveau atomique

- Quelles sont les techniques de dépôt en phase vapeur ? Choisissez la bonne méthode pour des couches minces supérieures