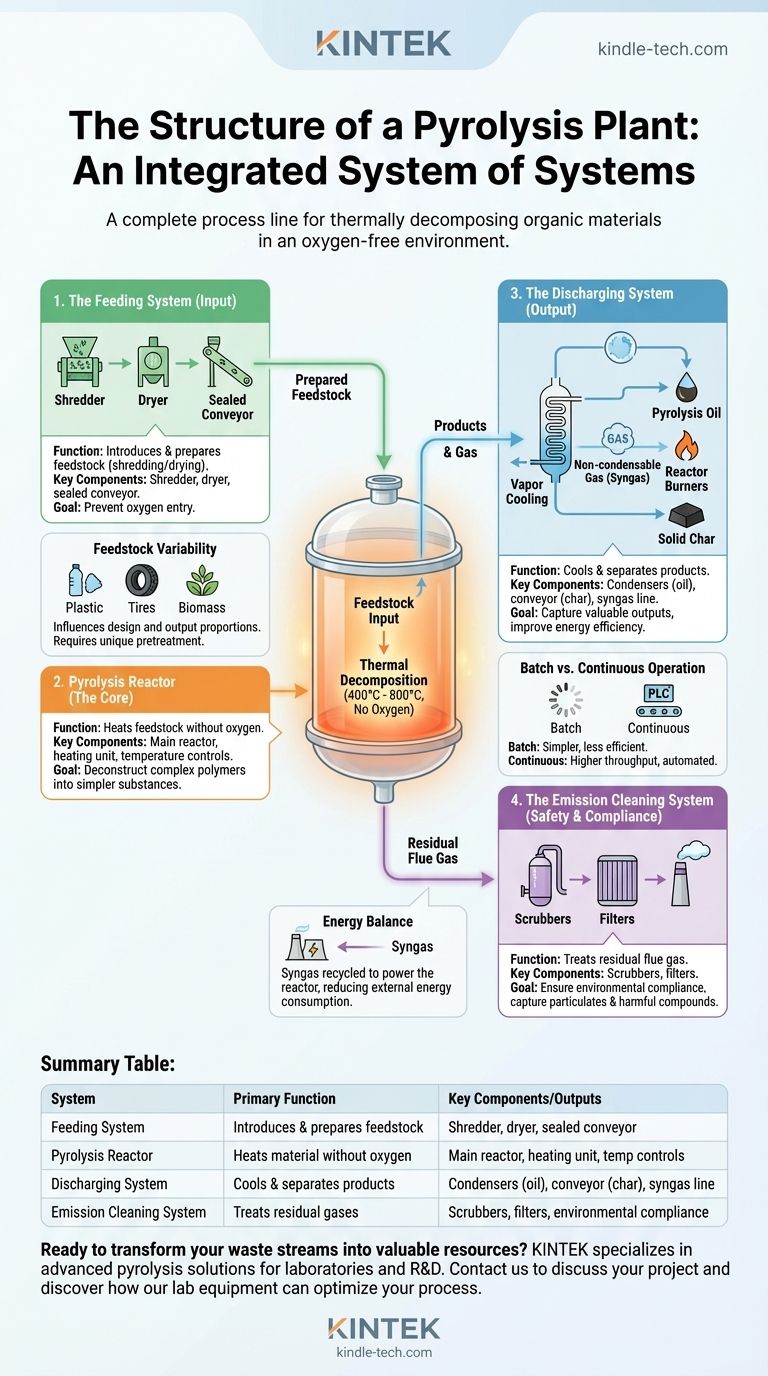

À la base, une usine de pyrolyse est structurée autour de quatre systèmes principaux et interconnectés. Ce sont le système d'alimentation, la ligne du réacteur de pyrolyse, le système de déchargement des produits et le système de nettoyage des émissions. Ensemble, ils forment une installation intégrée conçue pour décomposer thermiquement des matériaux organiques tels que le plastique, les pneus ou la biomasse dans un environnement dépourvu d'oxygène, transformant ainsi les déchets en produits de valeur.

Une usine de pyrolyse n'est pas une machine unique, mais une ligne de processus complète. Sa structure est conçue pour gérer une réaction chimique contrôlée : introduire en toute sécurité la matière première, la chauffer sans oxygène, séparer les produits résultants et nettoyer toutes les émissions.

Le Principe Fondamental : Qu'est-ce que la Pyrolyse ?

Avant d'examiner la structure de l'usine, il est crucial de comprendre le processus qu'elle est conçue pour faciliter.

Une Réaction Thermique Contrôlée

La pyrolyse est un traitement thermochimique où les matériaux organiques sont soumis à des températures élevées dans une absence quasi totale d'oxygène.

Cette absence d'oxygène est essentielle. Au lieu de brûler (combustion), les liaisons chimiques du matériau se rompent sous l'effet de la chaleur intense, un processus connu sous le nom de craquage thermique.

L'Objectif de la Transformation

L'objectif de ce processus est de décomposer les polymères organiques complexes en substances plus simples et plus précieuses.

Les principaux produits sont généralement un carburant liquide connu sous le nom d'huile de pyrolyse, un résidu solide riche en carbone appelé charbon de bois (ou noir de carbone), et un mélange de gaz de synthèse non condensable.

Analyse des Quatre Systèmes Clés

Chaque partie de l'usine est conçue pour exécuter une phase du processus de pyrolyse de manière efficace et sûre.

1. Le Système d'Alimentation (Entrée)

Ce système est responsable de l'introduction des matières premières, ou charge, dans le réacteur. Pour de nombreux matériaux, cela implique une étape de prétraitement, telle que le déchiquetage des pneus ou le séchage de la biomasse.

Le mécanisme d'alimentation doit être étanche pour empêcher l'oxygène de pénétrer dans le réacteur, ce qui provoquerait la combustion du matériau au lieu de sa pyrolyse.

2. Le Réacteur de Pyrolyse (Le Cœur)

C'est le cœur de l'usine où se produit la décomposition thermique. Le réacteur chauffe la charge à des températures variant souvent entre 400 °C et 800 °C.

La conception du réacteur assure un chauffage uniforme et un environnement pauvre en oxygène, permettant à la décomposition chimique de se dérouler correctement.

3. Le Système de Déchargement (Sortie)

Une fois la réaction terminée, ce système refroidit et sépare les différents produits.

Les produits gazeux sont refroidis dans des condenseurs, ce qui transforme les vapeurs condensables en huile de pyrolyse liquide. Le gaz non condensable restant (gaz de synthèse) est souvent redirigé pour alimenter les brûleurs du réacteur, améliorant ainsi l'efficacité énergétique. Le charbon solide est retiré séparément, généralement via un convoyeur étanche et refroidi.

4. Le Système de Nettoyage des Émissions (Sécurité et Conformité)

Ce dernier système traite tout gaz de combustion résiduel avant qu'il ne soit rejeté dans l'atmosphère.

Son objectif est de capturer les particules et de neutraliser les composés nocifs, garantissant que l'usine fonctionne sans rejeter de sous-produits dommageables et qu'elle respecte les réglementations environnementales.

Comprendre les Compromis et les Considérations

La conception spécifique d'une usine de pyrolyse peut varier considérablement en fonction de son objectif et de la matière première qu'elle traite.

Variabilité de la Charge

Le type de matière première — qu'il s'agisse de plastique, de pneus ou de déchets de bois — influence fortement la conception de l'usine.

Différents matériaux nécessitent des étapes de prétraitement uniques et peuvent produire des proportions très différentes d'huile, de charbon et de gaz. Une usine optimisée pour le plastique peut être inefficace pour traiter les pneus.

Fonctionnement par Lots (Batch) vs. Continu

Les usines de pyrolyse peuvent fonctionner en mode discontinu (batch) (chargement, traitement et déchargement d'un lot à la fois) ou en mode continu.

Les systèmes discontinus sont plus simples et moins coûteux au départ, mais moins efficaces. Les systèmes continus, souvent contrôlés par un API (Automate Programmable Industriel), offrent un débit beaucoup plus élevé mais nécessitent une ingénierie et un investissement plus sophistiqués.

Bilan Énergétique

Bien que la pyrolyse nécessite un apport énergétique important pour atteindre la température de fonctionnement, une usine bien conçue devient partiellement autonome.

Le gaz de synthèse produit pendant le processus est un combustible qui est presque toujours recyclé pour alimenter le système de chauffage du réacteur, réduisant ainsi la consommation d'énergie externe.

Adapter la Conception de l'Usine à Votre Objectif

Comprendre cette structure aide à sélectionner ou à concevoir une usine qui correspond à vos objectifs spécifiques.

- Si votre objectif principal est la gestion des déchets : Votre priorité doit être un système d'alimentation et de prétraitement robuste et polyvalent, capable de gérer des charges mixtes ou contaminées.

- Si votre objectif principal est la production de carburant de haute qualité : La conception du réacteur et la sophistication des systèmes de déchargement et de condensation sont primordiales pour contrôler la qualité du produit.

- Si votre objectif principal est de maximiser le débit : Une usine entièrement continue et automatisée est la seule option viable pour garantir un traitement efficace à grande échelle avec un temps d'arrêt minimal.

En fin de compte, considérer l'usine de pyrolyse comme un système intégré de systèmes est la clé pour apprécier sa conception et sa logique opérationnelle.

Tableau Récapitulatif :

| Système | Fonction Principale | Composants/Sorties Clés |

|---|---|---|

| Système d'Alimentation | Introduit et prépare la charge | Déchiqueteuse, sécheur, convoyeur étanche |

| Réacteur de Pyrolyse | Chauffe le matériau sans oxygène | Réacteur principal, unité de chauffage, commandes de température |

| Système de Déchargement | Refroidit et sépare les produits | Condenseurs (huile de pyrolyse), convoyeur (charbon), ligne de gaz de synthèse |

| Système de Nettoyage des Émissions | Traite les gaz résiduels | Laveurs (scrubbers), filtres, assure la conformité environnementale |

Prêt à transformer vos flux de déchets en ressources précieuses ?

KINTEK se spécialise dans les solutions de pyrolyse avancées pour les laboratoires et les installations de R&D. Nos équipements sont conçus pour un contrôle précis, la sécurité et une production de haute qualité, que vous traitiez des plastiques, de la biomasse ou des pneus pour la recherche ou la production à petite échelle.

Nous fournissons la bonne technologie pour correspondre à votre objectif — de la gestion des déchets à la production de carburant de haute qualité.

Contactez KINTEL dès aujourd'hui pour discuter de votre projet et découvrir comment nos équipements de laboratoire peuvent optimiser votre processus de pyrolyse.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

Les gens demandent aussi

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes