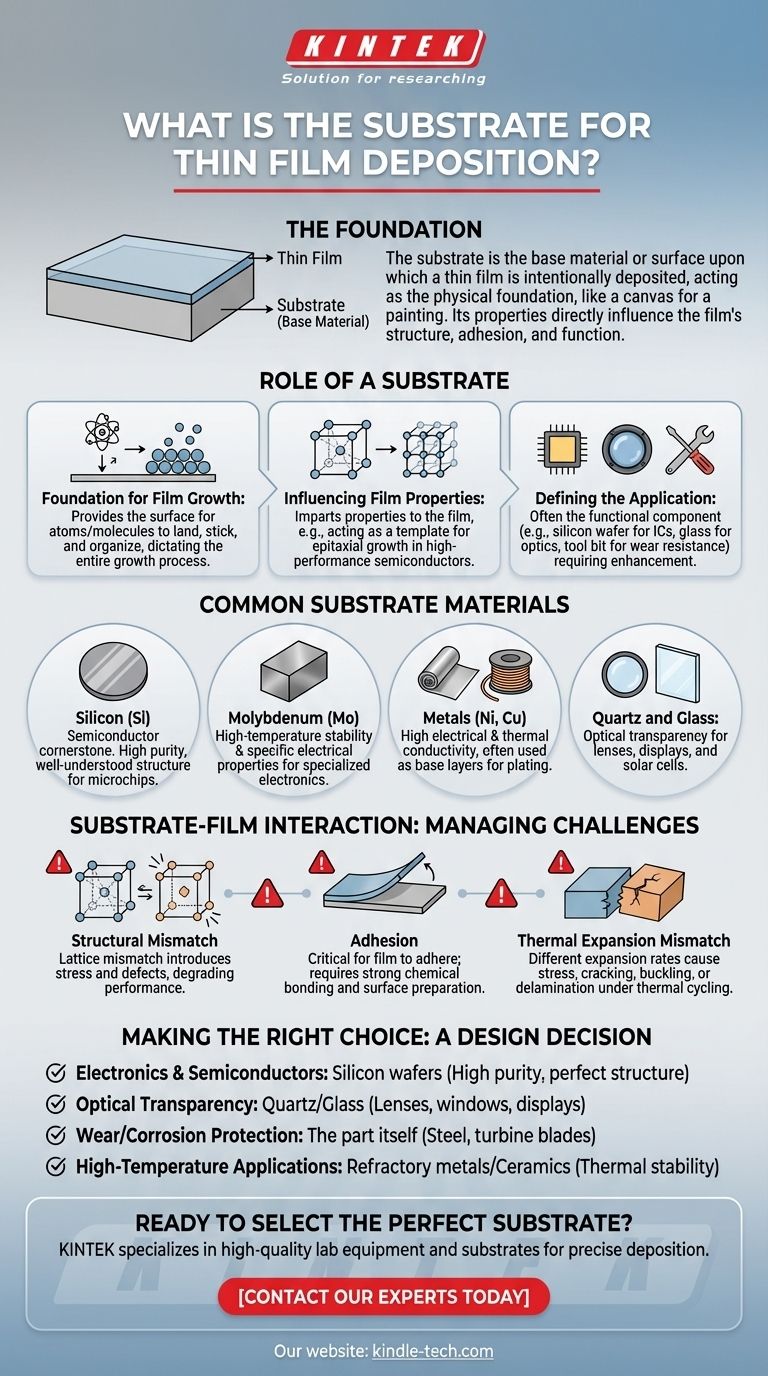

Dans le dépôt de couches minces, le substrat est le matériau de base ou la surface sur laquelle une couche mince est intentionnellement déposée. Il agit comme la fondation physique du film, un peu comme une toile pour un tableau. Le choix du substrat est essentiel, car ses propriétés influencent directement la structure, l'adhérence et la fonction finale du produit revêtu.

Le substrat est bien plus qu'un support passif ; c'est un composant actif dans le processus de dépôt. Ses caractéristiques chimiques et physiques — de la structure cristalline à la dilatation thermique — sont fondamentales pour la qualité et la performance de la couche mince elle-même.

Quel est le rôle d'un substrat ?

Comprendre la fonction du substrat est essentiel pour appréhender l'ensemble du processus de dépôt. Il remplit plusieurs fonctions critiques au-delà du simple fait d'être une surface à revêtir.

La fondation pour la croissance du film

Le substrat fournit la surface physique où les atomes ou molécules provenant de la source de dépôt (par exemple, une vapeur en PVD ou des précurseurs chimiques en CVD) se déposent, adhèrent et s'organisent. L'interaction initiale entre le matériau déposé et la surface du substrat dicte l'intégralité du processus de croissance qui suit.

Influence sur les propriétés du film

Les propriétés du substrat sont transmises au film. Par exemple, la structure cristalline d'un substrat peut agir comme un modèle, influençant l'orientation cristalline du film en croissance. C'est ce qu'on appelle la croissance épitaxiale et c'est crucial dans la fabrication de semi-conducteurs haute performance.

Définir l'application

Dans de nombreux cas, le substrat est le composant fonctionnel qui nécessite une amélioration. La couche mince n'est simplement que le moyen de l'améliorer. Un wafer de silicium est le substrat pour la construction de circuits intégrés, une vitre est le substrat pour un revêtement antireflet, et un outil métallique est le substrat pour un revêtement résistant à l'usure.

Matériaux de substrat courants

Le choix du substrat est entièrement dicté par l'application finale. Bien qu'une infinité de matériaux puissent être utilisés, quelques-uns sont particulièrement courants dans les industries majeures.

Silicium (Si)

Le silicium est la pierre angulaire de l'industrie des semi-conducteurs. En tant que substrat, sa haute pureté, sa structure cristalline bien comprise et ses processus de fabrication établis en font le choix par défaut pour la création de microcircuits et d'autres composants électroniques.

Molybdène (Mo)

Le molybdène est souvent utilisé dans des applications nécessitant une stabilité à haute température ou des propriétés électroniques spécifiques. Ses propriétés structurelles sont un facteur connu dans la croissance des films, ce qui en fait un substrat bien caractérisé pour la recherche et l'électronique spécialisée.

Métaux (Ni, Cu)

Les métaux comme le nickel et le cuivre sont des substrats courants, en particulier lorsque le produit final nécessite une conductivité électrique ou thermique élevée. Ils sont également fréquemment utilisés comme couche de base pour des processus de placage ultérieurs tels que la galvanoplastie.

Quartz et Verre

Lorsque la transparence optique est l'exigence principale, le quartz et le verre sont les substrats idéaux. Ils sont utilisés pour tout, des lentilles revêtues et filtres optiques aux électrodes transparentes pour les écrans et les cellules solaires.

Comprendre les compromis : L'interaction substrat-film

Le succès d'un revêtement en couche mince dépend entièrement de la compatibilité entre le film et le substrat. Plusieurs défis clés doivent être gérés.

Désaccord structurel

Un problème important est le désaccord structurel entre le réseau cristallin du substrat et celui du film. Les références notent un désaccord d'environ 13 % pour le molybdène et d'environ 20 % pour le silicium avec certains films. Ce désaccord introduit des contraintes et des défauts dans le film, ce qui peut dégrader ses performances électriques, optiques ou mécaniques.

Adhérence

Une couche mince est inutile si elle n'adhère pas correctement au substrat. L'adhérence dépend des liaisons chimiques et des forces physiques entre les deux matériaux. La surface du substrat doit souvent être méticuleusement nettoyée ou traitée pour favoriser une liaison solide et empêcher le film de s'écailler ou de se décoller.

Désaccord de dilatation thermique

Si le substrat et la couche mince se dilatent et se contractent à des vitesses différentes avec les changements de température, une contrainte immense peut s'accumuler. Ce désaccord peut provoquer la fissuration, le gauchissement ou la délaminage du film, en particulier dans les applications soumises à des cycles thermiques.

Faire le bon choix pour votre objectif

La sélection d'un substrat est une décision de conception critique basée sur le résultat souhaité.

- Si votre objectif principal est l'électronique et les semi-conducteurs : Les wafers de silicium sont la norme de l'industrie en raison de leur haute pureté et de leur structure cristalline parfaite.

- Si votre objectif principal est la transparence optique : Le quartz ou le verre spécialisé est nécessaire pour des applications telles que les lentilles, les fenêtres et les écrans.

- Si votre objectif principal est la résistance à l'usure ou la protection contre la corrosion : Le substrat est souvent la pièce elle-même — un outil en acier, une pale de turbine ou un implant médical — choisi pour ses propriétés mécaniques globales.

- Si votre objectif principal est les applications à haute température : Les métaux réfractaires comme le molybdène ou les substrats céramiques sont choisis pour leur capacité à rester stables sous un stress thermique extrême.

En fin de compte, le substrat n'est pas une réflexion après coup, mais un élément fondamental qui définit les capacités et la fiabilité du produit final.

Tableau récapitulatif :

| Matériau de substrat courant | Application/Cas d'utilisation principal |

|---|---|

| Silicium (Si) | Semi-conducteurs et microélectronique |

| Molybdène (Mo) | Haute température et électronique spécialisée |

| Métaux (Ni, Cu) | Haute conductivité et couches de base pour le placage |

| Quartz et Verre | Transparence optique (lentilles, écrans, cellules solaires) |

Prêt à choisir le substrat parfait pour votre application de couche mince ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris des substrats adaptés aux processus de dépôt précis. Que vous travailliez avec des semi-conducteurs, de l'optique ou des matériaux à haute température, notre expertise garantit que votre fondation est solide.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir le succès de votre laboratoire avec des solutions fiables et axées sur la performance.

Guide Visuel

Produits associés

- Substrat de plaquette de verre de fenêtre optique Plaque de quartz JGS1 JGS2 JGS3

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Verre optique flotté de silico-calcique pour usage en laboratoire

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt par pulvérisation cathodique plasma ? Obtenez des revêtements ultra-minces et de haute pureté

- Quelles sont les étapes de la formation de films minces ? Maîtriser le processus au niveau atomique pour des revêtements supérieurs

- Le nanotube de carbone est-il une structure moléculaire simple ? Dévoilement de l'architecture atomique complexe

- Le dépôt physique en phase vapeur (PVD) est-il toxique ? Comprendre les risques réels des matériaux PVD

- À quoi sert la pulvérisation cathodique ? Dépôt de couches minces de précision pour l'électronique, l'optique et bien plus encore

- Qu'est-ce que la pulvérisation de métaux ? Un guide de la technologie de dépôt de couches minces de précision

- Les nanotubes de carbone sont-ils écologiques ? Une vue du cycle de vie de leur impact environnemental

- Qu'est-ce que l'uniformité de dépôt et comment est-elle mesurée ? Optimiser la cohérence et le contrôle qualité des films