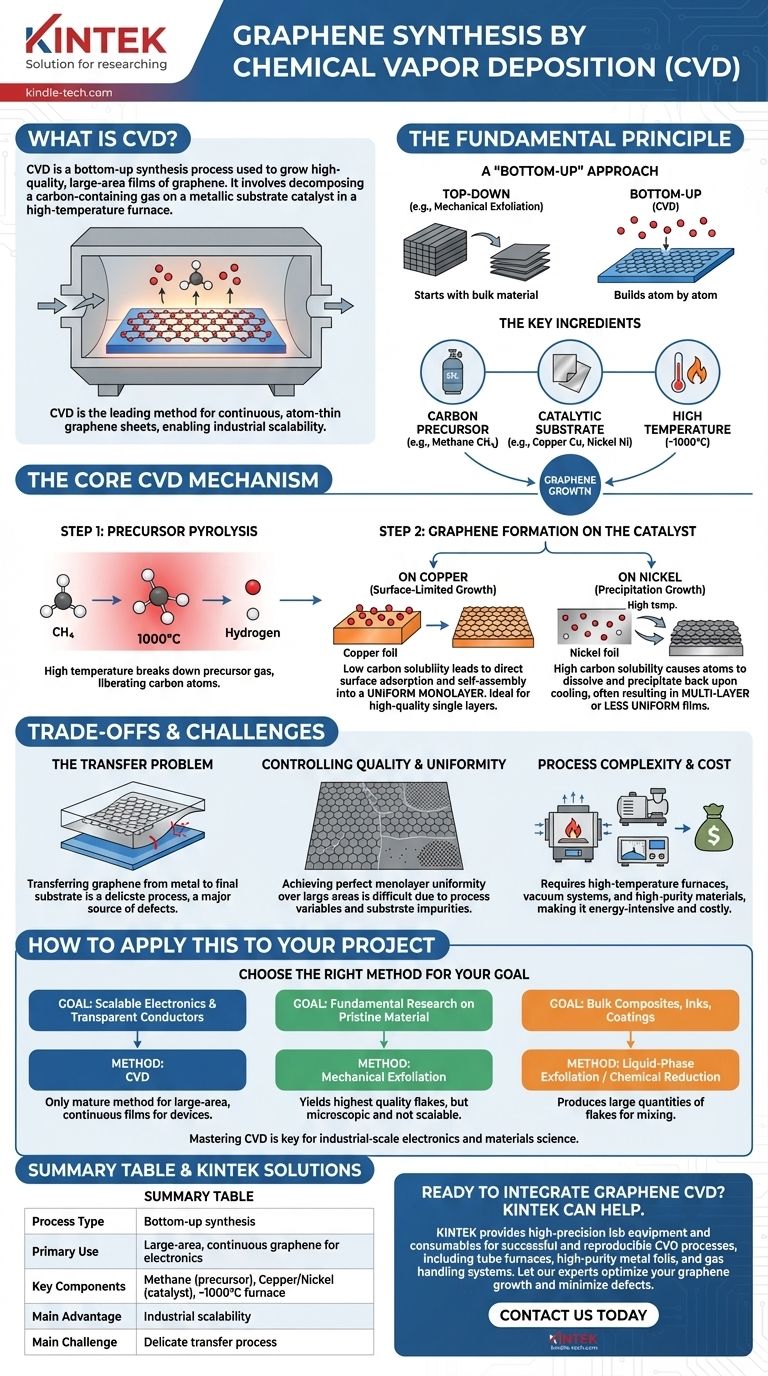

En substance, le dépôt chimique en phase vapeur (CVD) est un processus de synthèse utilisé pour faire croître des films de graphène de haute qualité sur de grandes surfaces. Il fonctionne en introduisant un gaz contenant du carbone (un précurseur) dans un four à haute température, où il se décompose à la surface d'un substrat métallique qui agit comme catalyseur. Ces atomes de carbone décomposés s'organisent ensuite en la structure en réseau hexagonal du graphène.

Le dépôt chimique en phase vapeur est la principale méthode industrielle pour produire du graphène non pas sous forme de poudre, mais sous forme de feuille continue d'une épaisseur atomique. Son principal avantage est son évolutivité, permettant la création de films suffisamment grands pour les applications électroniques, un exploit inaccessible avec la plupart des autres méthodes.

Le principe fondamental : construire le graphène atome par atome

Une approche « ascendante » (Bottom-Up)

La synthèse du graphène est largement divisée en deux catégories : « descendante » (top-down) et « ascendante » (bottom-up).

Les méthodes descendantes, comme l'exfoliation mécanique, partent d'un gros morceau de graphite et le décomposent en couches uniques. En revanche, le CVD est une méthode ascendante. Elle part d'atomes de carbone individuels provenant d'un gaz et construit la structure du graphène à partir de zéro, semblable à la pose de carreaux individuels pour former une mosaïque.

Les ingrédients clés

Le processus CVD pour le graphène repose sur trois composants essentiels qui fonctionnent de concert :

- Précurseur de carbone : Un gaz hydrocarbure, le plus souvent le méthane (CH₄), qui sert de source d'atomes de carbone.

- Substrat catalytique : Une feuille de métal de transition, généralement du cuivre (Cu) ou du nickel (Ni), sur laquelle le graphène se développe. Le rôle du métal est de réduire considérablement l'énergie requise pour la réaction.

- Haute température : Le processus se déroule dans un four à des températures approchant souvent les 1000°C pour fournir l'énergie nécessaire à la décomposition du gaz précurseur et faciliter l'arrangement des atomes.

Le mécanisme CVD fondamental

La synthèse du graphène par CVD est un processus en deux étapes qui se déroule à l'intérieur de la chambre de réaction.

Étape 1 : Pyrolyse du précurseur

Premièrement, la haute température provoque la décomposition du gaz précurseur. Par exemple, le méthane se décompose en atomes de carbone et d'hydrogène.

Cette étape, connue sous le nom de pyrolyse, libère efficacement les atomes de carbone individuels qui seront utilisés pour construire la feuille de graphène.

Étape 2 : Formation du graphène sur le catalyseur

Une fois libres, les atomes de carbone forment le réseau du graphène sur le substrat métallique. Le mécanisme exact dépend fortement du métal choisi.

Sur le cuivre, la croissance est un processus limité par la surface. Le carbone a une très faible solubilité dans le cuivre, de sorte que les atomes s'adsorbent directement sur la surface de la feuille et s'auto-assemblent en une monocouche uniforme de graphène. Cela rend le cuivre idéal pour produire des films monocouches de haute qualité.

Sur le nickel, le mécanisme est différent. Le carbone a une solubilité plus élevée dans le nickel, de sorte que les atomes se dissolvent d'abord dans le métal massif à haute température. Lorsque le métal est refroidi, la solubilité du carbone diminue, forçant les atomes dissous à précipiter à nouveau à la surface, où ils forment des couches de graphène. Cela peut entraîner des films multicouches ou moins uniformes.

Comprendre les compromis et les défis

Bien que puissant, le CVD n'est pas sans complexités ni limites. Comprendre ces compromis est crucial pour toute application pratique.

Le problème du transfert

Le graphène cultivé par CVD est formé sur une feuille métallique, mais la plupart des applications électroniques exigent qu'il soit sur un substrat isolant comme le dioxyde de silicium. Cela nécessite un processus de transfert.

Le film de graphène doit être soigneusement retiré du métal et déplacé vers le substrat final. Cette étape délicate est une source principale de défauts, de plis, de déchirures et de contamination qui peuvent dégrader les propriétés exceptionnelles du graphène.

Contrôle de la qualité et de l'uniformité

Obtenir une monocouche parfaitement uniforme et sans défaut sur une grande surface est extrêmement difficile.

Des facteurs tels que le débit de gaz, les gradients de température et la pureté de la feuille métallique peuvent entraîner la formation de zones multicouches, de joints de grains (coutures entre différents domaines de croissance) et de lacunes dans le réseau atomique. Les propriétés électriques du film dépendent fortement de cette qualité structurelle.

Complexité et coût du processus

Le CVD nécessite un équipement spécialisé, notamment des fours à haute température, des systèmes de vide et des contrôleurs de débit de gaz de précision. La nécessité de feuilles métalliques de haute pureté et la nature énergivore du processus contribuent à son coût et à sa complexité globaux.

Comment appliquer cela à votre projet

La meilleure méthode de synthèse dépend entièrement de votre objectif final. Le CVD est un outil puissant, mais ce n'est pas une solution universelle.

- Si votre objectif principal est l'électronique évolutive ou les conducteurs transparents : Le CVD est la voie la plus viable. C'est la seule méthode mature pour produire les films de graphène continus sur de grandes surfaces requis pour les dispositifs tels que les écrans tactiles, les capteurs et les transistors de nouvelle génération.

- Si votre objectif principal est la recherche fondamentale sur le matériau vierge : L'exfoliation mécanique (la méthode du « ruban adhésif ») est supérieure. Elle produit les flocons de graphène de la plus haute qualité et électroniquement les plus parfaits, mais ils sont microscopiques et non évolutifs.

- Si votre objectif principal est les composites en vrac, les encres ou les revêtements : L'exfoliation en phase liquide ou la réduction chimique de l'oxyde de graphène sont de meilleurs choix. Ces méthodes descendantes produisent de grandes quantités de flocons de graphène idéaux pour être mélangés dans des polymères, des peintures ou des batteries.

En fin de compte, maîtriser le CVD est essentiel pour libérer le potentiel du graphène dans la transformation de l'électronique et de la science des matériaux à l'échelle industrielle.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Synthèse ascendante |

| Utilisation principale | Films de graphène continus sur de grandes surfaces pour l'électronique |

| Composants clés | Méthane (précurseur), Cuivre/Nickel (catalyseur), four à ~1000°C |

| Principal avantage | Évolutivité industrielle |

| Principal défi | Processus de transfert délicat vers les substrats finaux |

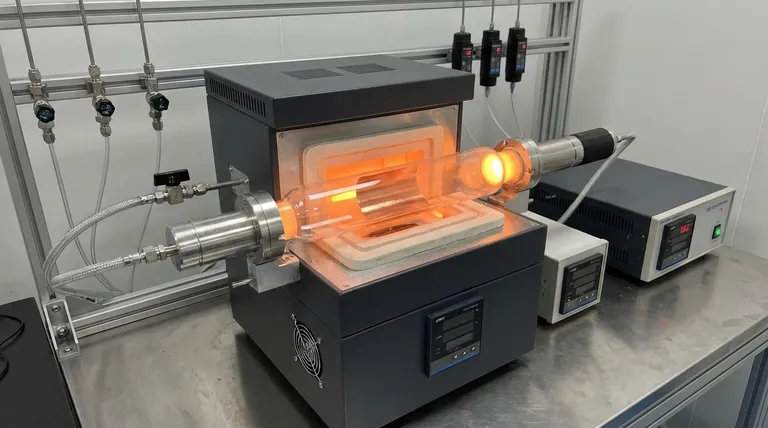

Prêt à intégrer le CVD de graphène dans votre flux de travail de laboratoire ?

La maîtrise de la synthèse de graphène de haute qualité est cruciale pour l'électronique et la science des matériaux de nouvelle génération. KINTEK se spécialise dans la fourniture des équipements de laboratoire de haute précision et des consommables — des fours tubulaires aux feuilles métalliques de haute pureté et aux systèmes de manipulation des gaz — qui sont essentiels pour un processus CVD réussi et reproductible.

Laissez-nous vous aider à atteindre vos objectifs de recherche et de développement. Nos experts peuvent vous aider à sélectionner les bons outils pour optimiser votre croissance de graphène, en assurant l'uniformité et en minimisant les défauts.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de vos besoins spécifiques en laboratoire et de la manière dont KINTEK peut soutenir votre innovation dans les matériaux avancés.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces