Pour les applications pratiques, la température maximale d'utilisation de la céramique d'alumine se situe généralement entre 1400°C et 1800°C (2552°F à 3272°F). Cependant, ce n'est pas un nombre unique et fixe. La limite de température précise dépend fortement de la pureté de l'alumine, de sa densité et de la forme spécifique du produit final.

Le terme « limite de température » pour l'alumine est trompeur. Au lieu d'un point de fusion unique, vous devez considérer la Température Maximale de Service, qui est la température la plus élevée à laquelle le matériau conserve son intégrité structurelle et sa stabilité chimique pour une application donnée. Cette limite est déterminée par la pureté du produit, sa densité et son environnement opérationnel.

Pourquoi il n'y a pas de limite de température unique pour l'alumine

L'alumine (Oxyde d'Aluminium, Al₂O₃) n'est pas un matériau monolithique, mais une catégorie de céramiques. Le processus de fabrication et la composition finale dictent sa performance sous la chaleur.

Le rôle critique de la pureté

Le pourcentage de Al₂O₃ est le facteur le plus important. Les additifs et les impuretés, même en petites quantités, peuvent créer des phases à point de fusion plus bas au sein de la structure céramique.

Un niveau de pureté plus élevé correspond presque toujours à une température de service maximale plus élevée. Par exemple, un composant en alumine à 99,8 % de pureté aura une limite nettement supérieure à celle d'une « brique à haute teneur en alumine » qui pourrait n'être composée que de 50 à 80 % d'alumine.

La densité et la porosité changent tout

La structure physique de la céramique est tout aussi importante que sa composition chimique. Une pièce dense et entièrement frittée se comporte très différemment d'une pièce poreuse.

L'alumine dense, avec un minimum de vides, offre la plus haute résistance à la température, généralement dans la plage de 1700°C à 1800°C.

L'alumine poreuse, conçue pour des applications telles que l'isolation ou la filtration, a une plage de température de service beaucoup plus large et généralement plus basse, allant de 500°C à 1700°C, car sa structure est moins robuste.

Le facteur de forme et la fabrication

La forme finale et l'usage prévu définissent les limites du produit. Différents liants et méthodes de fabrication sont utilisés pour différentes formes.

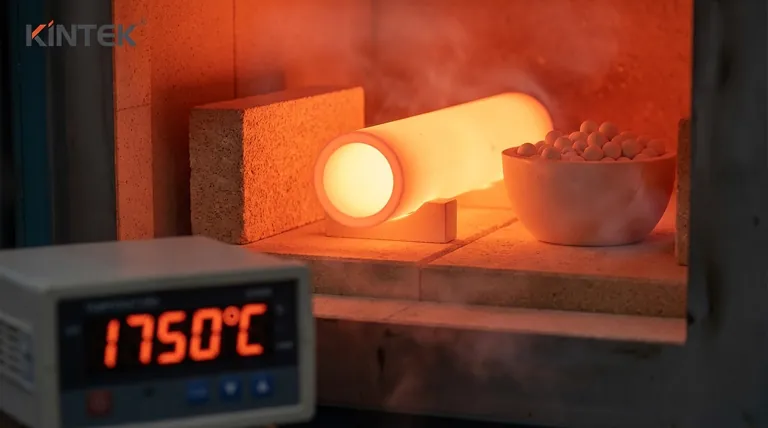

Les tubes d'alumine, souvent utilisés dans les fours, sont conçus pour une densité et une stabilité thermique élevées, couramment évalués pour 1700°C à 1800°C.

Les briques à haute teneur en alumine, utilisées pour les revêtements de fours, sont conçues pour un équilibre entre isolation et résistance structurelle, plaçant souvent leur limite plus bas, autour de 1400°C à 1500°C.

L'impact de l'atmosphère de fonctionnement

La température maximale est presque toujours spécifiée pour une utilisation dans une atmosphère inerte (comme l'argon ou l'azote) ou un vide.

Les atmosphères réactives peuvent abaisser considérablement la limite de température effective. Par exemple, les atmosphères fortement réductrices (comme l'hydrogène) peuvent commencer à réagir avec l'alumine à haute température, dégradant sa structure bien avant qu'elle ne fonde.

Comprendre les compromis

La sélection d'un produit en alumine ne consiste pas seulement à trouver la cote de température la plus élevée. Vous devez considérer les limitations pratiques et les équilibres.

Résistance au choc thermique

Bien qu'excellente pour gérer la chaleur élevée soutenue, l'alumine peut être cassante et sensible au choc thermique. Un chauffage ou un refroidissement rapide peut provoquer des fissures.

Des qualités spécialisées sont formulées pour améliorer la résistance au choc thermique, mais cela peut se faire au prix d'une température de service maximale légèrement inférieure.

Résistance mécanique à la température

La résistance d'un matériau diminue à mesure qu'il chauffe. La température maximale de service n'est pas son point de fusion (qui est supérieur à 2000°C), mais le point où il commence à perdre une quantité critique de sa résistance mécanique et de sa résistance au fluage (déformation lente sous charge).

Coût contre performance

Il existe une corrélation directe et marquée entre la performance et le coût. Un composant en alumine usiné sur mesure, dense et pur à 99,8 % sera des ordres de grandeur plus cher qu'une brique réfractaire standard à haute teneur en alumine.

Faire le bon choix pour votre application

Pour sélectionner le matériau correct, vous devez faire correspondre les spécifications du produit à votre objectif principal.

- Si votre objectif principal est la résistance maximale absolue à la température : Vous avez besoin d'un produit en alumine de haute pureté (99,5 % et plus) et de haute densité (faible porosité), utilisé dans une atmosphère inerte.

- Si votre objectif principal est le revêtement de four et l'isolation : Les briques à haute teneur en alumine ou les plaques d'alumine poreuse offrent le meilleur équilibre entre isolation thermique et intégrité structurelle pour leur température nominale.

- Si votre objectif principal est la verrerie de laboratoire ou les tubes de procédé : Les tubes d'alumine denses standard offrent d'excellentes performances, mais vous devez mettre en œuvre des cycles de chauffage et de refroidissement contrôlés pour éviter le choc thermique.

En fin de compte, la compréhension de ces facteurs clés vous permet de regarder au-delà d'un seul chiffre et de choisir le matériau véritablement adapté à vos besoins.

Tableau récapitulatif :

| Facteur | Impact sur la limite de température | Plage typique |

|---|---|---|

| Pureté | Une pureté plus élevée = une meilleure résistance à la température | 99,8 % Al₂O₃ : ~1800°C |

| Densité | Les pièces denses résistent mieux à la chaleur que les pièces poreuses | Dense : 1700-1800°C ; Poreuse : 500-1700°C |

| Forme/Produit | Les tubes, les briques et la verrerie ont des classifications différentes | Tubes : 1700-1800°C ; Briques : 1400-1500°C |

| Atmosphère | Les atmosphères inertes préservent l'intégrité ; les gaz réactifs abaissent la limite | Idéal dans l'argon, l'azote ou le vide |

Besoin du bon produit en alumine pour votre application à haute température ?

Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire haute performance. Nos experts comprennent que l'alumine « idéale » dépend de vos besoins spécifiques — qu'il s'agisse d'une résistance maximale à la température, d'une isolation thermique ou d'une résistance au choc thermique. Nous fournissons des tubes, des briques et des composants personnalisés en alumine dense et de haute pureté, conçus pour la fiabilité dans des environnements de laboratoire exigeants.

Laissez-nous vous aider à sélectionner le matériau parfait pour garantir que votre processus se déroule de manière sûre et efficace. Contactez notre équipe technique dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

- Matériau de polissage d'électrodes pour expériences électrochimiques

- Tissu de carbone conducteur, papier de carbone, feutre de carbone pour électrodes et batteries

- Composite céramique de nitrure de bore (BN) conducteur pour applications avancées

- Presse de vulcanisation de plaque de machine de vulcanisation de caoutchouc pour laboratoire

Les gens demandent aussi

- Pourquoi les billes de broyage en zircone de haute pureté sont-elles recommandées pour les poudres céramiques LATP ? Assurer la pureté et une conductivité élevée.

- Pourquoi les billes de broyage en zircone sont-elles préférées pour les poudres NiCrAlY-Mo-Ag ? Assurer une pureté et une durabilité maximales

- Pourquoi les billes de broyage en zircone sont-elles recommandées pour les électrolytes solides à base de sulfures ? Conseils essentiels pour le broyage de haute pureté

- Quelles sont les applications des céramiques de zircone ? Découvrez des solutions haute performance pour les environnements extrêmes

- Quel est le but de l'utilisation de billes de broyage en zircone de haute dureté ? Assurer la pureté et la puissance dans le broyage d'électrolytes