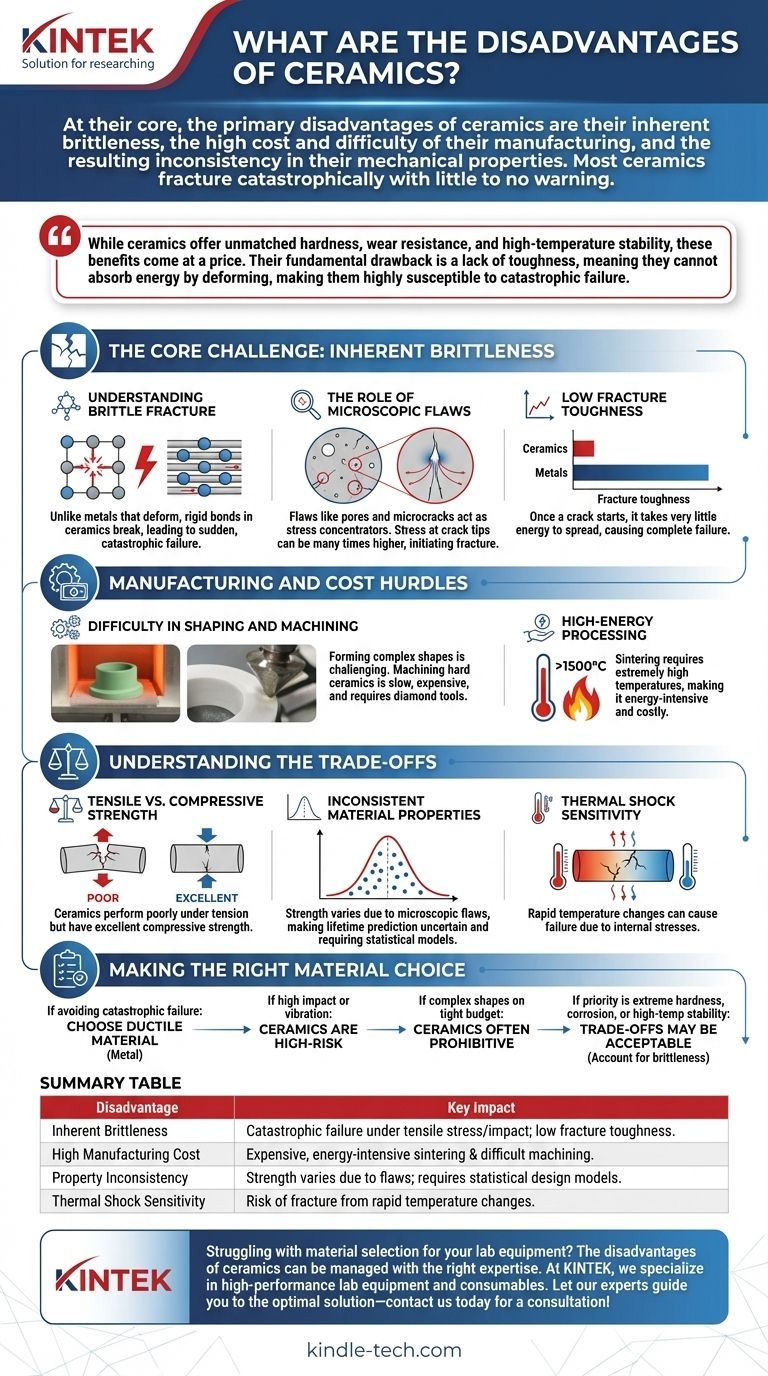

Essentiellement, les principaux inconvénients des céramiques sont leur fragilité inhérente, le coût élevé et la difficulté de leur fabrication, et l'incohérence qui en résulte dans leurs propriétés mécaniques. Contrairement aux métaux qui se plient et se déforment sous contrainte, la plupart des céramiques se fracturent de manière catastrophique avec peu ou pas d'avertissement, ce qui constitue leur limitation technique la plus importante.

Bien que les céramiques offrent une dureté, une résistance à l'usure et une stabilité à haute température inégalées, ces avantages ont un prix. Leur inconvénient fondamental est un manque de ténacité, ce qui signifie qu'elles ne peuvent pas absorber l'énergie en se déformant, ce qui les rend très sensibles aux défaillances catastrophiques dues aux impacts ou aux défauts microscopiques.

Le défi principal : la fragilité inhérente

L'inconvénient le plus caractéristique de toute céramique traditionnelle est sa fragilité. Cette propriété est le résultat direct de ses fortes liaisons atomiques ioniques et covalentes.

Comprendre la fracture fragile

Contrairement aux liaisons métalliques des métaux, qui permettent aux atomes de glisser les uns sur les autres (déformation plastique), les liaisons rigides des céramiques résistent à tout mouvement.

Lorsqu'une contrainte suffisante est appliquée, ces liaisons se rompent entièrement plutôt que de se déplacer. Il en résulte une fissure qui se propage rapidement à travers le matériau, entraînant une défaillance soudaine et catastrophique.

Le rôle des défauts microscopiques

Les processus de fabrication des céramiques introduisent inévitablement de minuscules défauts comme des pores, des microfissures ou des joints de grains. Ces imperfections agissent comme des concentrateurs de contraintes.

Sous une charge, la contrainte à l'extrémité de l'une de ces microfissures peut être plusieurs fois supérieure à la contrainte globale sur la pièce. Lorsque cette contrainte localisée atteint un point critique, une fracture commence.

Faible ténacité à la rupture

Les ingénieurs mesurent la résistance d'un matériau à la propagation des fissures à l'aide d'une propriété appelée ténacité à la rupture. Les céramiques ont une ténacité à la rupture notoirement faible par rapport aux métaux.

Cela signifie qu'une fois qu'une fissure commence, il faut très peu d'énergie pour la faire se propager à travers tout le composant, provoquant une défaillance complète.

Obstacles à la fabrication et aux coûts

La même dureté qui rend les céramiques souhaitables pour la résistance à l'usure les rend également exceptionnellement difficiles et coûteuses à produire.

Difficulté de mise en forme et d'usinage

La formation de formes céramiques complexes est un défi. La plupart des pièces sont d'abord créées à l'état "vert" à partir de poudres, qui sont ensuite cuites à haute température dans un processus appelé frittage.

Une fois cuit, le matériau devient extrêmement dur. Tout usinage ou meulage final pour obtenir des tolérances serrées est un processus lent, spécialisé et coûteux qui nécessite des outils à pointe diamantée.

Traitement à haute énergie

Le processus de frittage nécessaire pour densifier les poudres céramiques et les fusionner en une pièce solide nécessite des températures extrêmement élevées, souvent supérieures à 1 500 °C (2 700 °F).

Il s'agit d'un processus très énergivore, qui contribue de manière significative au coût global du composant final.

Comprendre les compromis

Les inconvénients des céramiques ne sont pas toujours rédhibitoires. La clé est de comprendre quand ils présentent le plus grand risque pour votre application.

Résistance à la traction vs. Résistance à la compression

Les céramiques se comportent mal sous tension (forces de traction) car cela ouvre les défauts microscopiques, favorisant la formation et la propagation des fissures.

Cependant, elles ont une excellente résistance à la compression. Lorsqu'elles sont comprimées, les fissures sont forcées de se fermer, ce qui les empêche de se propager. C'est pourquoi les céramiques sont utilisées avec succès dans des applications avec des charges purement compressives.

Propriétés matérielles incohérentes

Parce que la défaillance dépend de la distribution aléatoire et de la taille des défauts microscopiques, la résistance mesurée des pièces céramiques peut varier considérablement d'une pièce à l'autre.

Cette nature statistique de la résistance des céramiques rend la prédiction de la durée de vie des composants moins certaine que pour les métaux. Les ingénieurs doivent utiliser des modèles statistiques spécifiques (comme l'analyse de Weibull) pour concevoir des composants céramiques fiables, ce qui ajoute de la complexité au processus de conception.

Sensibilité aux chocs thermiques

Bien que de nombreuses céramiques puissent supporter des températures extrêmement élevées, elles peuvent être vulnérables aux chocs thermiques – une défaillance causée par un changement rapide de température.

Si une partie d'un composant céramique chauffe ou refroidit plus rapidement qu'une autre, les contraintes internes peuvent être suffisantes pour initier une fracture. Cela limite leur utilisation dans les applications soumises à des cycles thermiques sévères et rapides.

Faire le bon choix de matériau

L'évaluation de ces inconvénients par rapport à vos objectifs spécifiques est essentielle pour une sélection appropriée des matériaux.

- Si votre objectif principal est d'éviter une défaillance catastrophique : Un matériau ductile comme le métal est un choix plus sûr, à moins que vous ne puissiez concevoir le système de manière à maintenir la pièce céramique purement en compression.

- Si votre application implique des impacts ou des vibrations élevés : La fragilité inhérente et la faible ténacité à la rupture des céramiques en font un choix à haut risque.

- Si vous avez besoin de formes complexes avec un budget serré : Les coûts de fabrication et d'usinage des pièces céramiques complexes sont souvent prohibitifs par rapport aux métaux ou aux polymères.

- Si votre priorité est une dureté extrême, la corrosion ou la stabilité à haute température : Les inconvénients des céramiques peuvent être un compromis acceptable, à condition que la conception tienne méticuleusement compte de leur fragilité et de leur sensibilité aux contraintes de traction.

Comprendre ces limitations fondamentales est la première étape pour exploiter efficacement les atouts uniques des matériaux céramiques.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Fragilité inhérente | Défaillance catastrophique sous contrainte de traction ou impact ; faible ténacité à la rupture. |

| Coût de fabrication élevé | Frittage coûteux et énergivore, usinage difficile avec des outils diamantés. |

| Incohérence des propriétés | La résistance varie en raison des défauts microscopiques ; nécessite des modèles de conception statistique. |

| Sensibilité aux chocs thermiques | Risque de fracture dû à des changements rapides de température. |

Vous avez des difficultés à choisir les matériaux pour votre équipement de laboratoire ? Les inconvénients des céramiques peuvent être gérés avec la bonne expertise et les bons composants. Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire haute performance, vous aidant à naviguer dans les compromis matériels pour la durabilité, la résistance à la température et la rentabilité. Laissez nos experts vous guider vers la solution optimale — contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Pince à épiler de pointe en céramique avancée pour la fabrication, avec pointe coudée en zircone

- Pièces en céramique avancée en nitrure de bore (BN) pour l'ingénierie de précision

- Composite céramique de nitrure de bore (BN) conducteur pour applications avancées

Les gens demandent aussi

- Pourquoi les billes de broyage en zircone sont-elles recommandées pour les électrolytes solides à base de sulfures ? Conseils essentiels pour le broyage de haute pureté

- Quelles sont les applications des céramiques de zircone ? Découvrez des solutions haute performance pour les environnements extrêmes

- Pourquoi les billes de broyage en zircone de haute pureté sont-elles recommandées pour les poudres céramiques LATP ? Assurer la pureté et une conductivité élevée.

- Pourquoi les flacons et billes de broyage en ZrO2 sont-ils requis pour les électrolytes solides sulfurés ? Assurer la pureté et la performance

- Pourquoi les billes de broyage en zircone sont-elles préférées pour les poudres NiCrAlY-Mo-Ag ? Assurer une pureté et une durabilité maximales