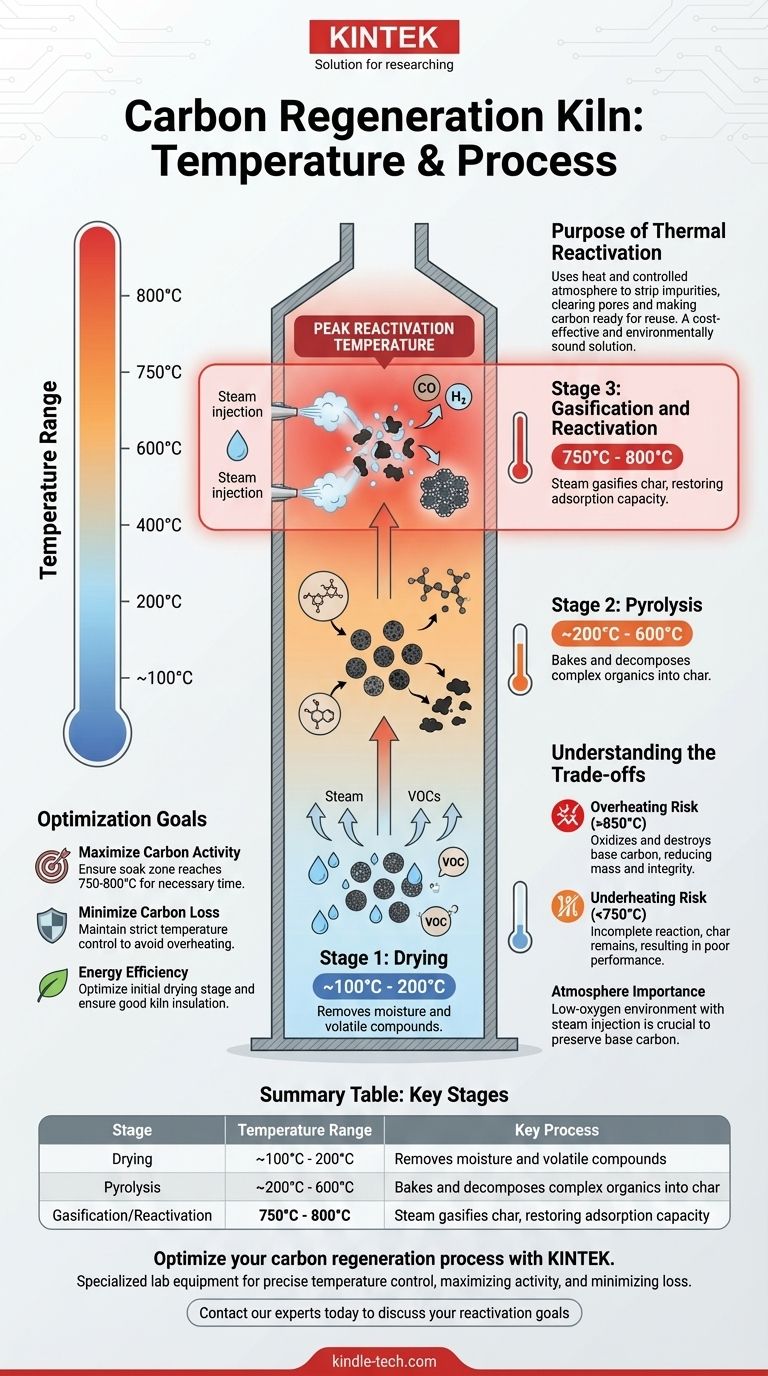

En pratique, un four de régénération de charbon fonctionne sur une plage de températures, atteignant généralement une température de réactivation maximale comprise entre 750°C et 800°C (1382°F à 1472°F). Il ne s'agit pas d'un réglage unique, mais d'un processus thermique soigneusement contrôlé avec des étapes distinctes conçues pour éliminer les impuretés adsorbées sans détruire le charbon lui-même.

Le principe fondamental de la régénération du charbon n'est pas simplement le chauffage, mais l'utilisation d'un profil de température précis pour déclencher une séquence de réactions. L'étape finale, à la température la plus élevée, utilise de la vapeur pour gazéifier et éliminer les résidus tenaces, ce qui restaure la précieuse capacité d'adsorption du charbon.

Le but de la réactivation thermique

Le charbon actif fonctionne en adsorbant les impuretés sur sa vaste structure de pores internes. Avec le temps, ces pores se saturent et le charbon perd son efficacité.

L'objectif d'un four de régénération est d'utiliser la chaleur et une atmosphère contrôlée pour éliminer ces impuretés, désobstruant les pores et rendant le charbon prêt à être réutilisé. C'est une solution bien plus rentable et respectueuse de l'environnement que de jeter et de remplacer le charbon saturé.

Les étapes clés à l'intérieur du four

Le parcours du charbon à travers un four de régénération est un processus en plusieurs étapes, chaque zone de température ayant un but spécifique. Le processus passe généralement de températures plus basses à des températures plus élevées.

Étape 1 : Séchage (~100°C - 200°C)

La première étape consiste à éliminer l'eau et l'humidité que le charbon a absorbées. Ce chauffage à basse température élimine également les composés organiques les plus volatils qui ont été adsorbés pendant le service.

Étape 2 : Pyrolyse (~200°C - 600°C)

À mesure que la température augmente, les composés organiques plus complexes fortement adsorbés sur le charbon commencent à se décomposer. Ce processus, connu sous le nom de pyrolyse ou de cuisson, les décompose en un résidu carboné élémentaire qui reste dans la structure des pores.

Étape 3 : Gazéification et réactivation (750°C - 800°C)

C'est la phase la plus critique et la plus chaude. Dans cette "zone de trempage", de la vapeur (vapeur d'eau) est injectée dans le four. À ces températures élevées, la vapeur déclenche une réaction chimique contrôlée avec le résidu carboné laissé par la pyrolyse.

Cette réaction gazéifie le résidu carboné indésirable, le convertissant en monoxyde de carbone et en hydrogène gazeux, qui sortent ensuite du four. Cette étape nettoie efficacement les micropores, restaurant les propriétés d'adsorption originales du charbon.

Comprendre les compromis

Une régénération efficace nécessite un équilibre délicat. Le succès de l'ensemble du processus dépend d'un contrôle précis de la température et de l'atmosphère.

Le risque de surchauffe

Si la température dépasse la plage optimale (par exemple, au-dessus de 850°C), la vapeur et la chaleur commenceront à réagir avec la structure du charbon actif elle-même, et pas seulement avec le résidu adsorbé. Cela oxyde et détruit le charbon de base, réduisant sa masse et son intégrité structurelle, entraînant une perte significative de charbon et des coûts d'exploitation plus élevés.

Le problème du sous-chauffage

Si le four n'atteint pas la température de gazéification nécessaire (environ 750°C), la réaction avec la vapeur sera incomplète. Le charbon pyrolytique restera dans les pores, bloquant les sites actifs. Le charbon ne sera pas entièrement régénéré, ce qui entraînera de mauvaises performances lors de sa remise en service.

L'importance de l'atmosphère

Le simple fait de chauffer le charbon en présence d'air (oxygène) le ferait brûler complètement. Le processus repose sur un environnement à faible teneur en oxygène et l'injection contrôlée de vapeur pour garantir que seul le résidu indésirable est gazéifié, tandis que la précieuse structure du charbon actif est préservée.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de régénération, vous devez aligner vos paramètres de fonctionnement avec votre objectif principal.

- Si votre objectif principal est de maximiser l'activité du charbon : Assurez-vous que la zone de trempage atteint constamment la température de gazéification cible (750°C - 800°C) pendant le temps de résidence nécessaire.

- Si votre objectif principal est de minimiser la perte de charbon : Maintenez un contrôle strict de la température pour éviter la surchauffe, car même de petites excursions au-dessus de la cible peuvent augmenter considérablement l'oxydation du charbon de base.

- Si votre objectif principal est l'efficacité énergétique : Optimisez l'étape de séchage initiale, car l'élimination de l'eau est la partie la plus énergivore du processus, et assurez-vous que le four est bien isolé pour maintenir la stabilité thermique.

Maîtriser les différentes étapes de température de la régénération est la clé pour restaurer les performances du charbon tout en maximisant sa durée de vie opérationnelle.

Tableau récapitulatif :

| Étape | Plage de températures | Processus clé |

|---|---|---|

| Séchage | ~100°C - 200°C | Élimine l'humidité et les composés volatils |

| Pyrolyse | ~200°C - 600°C | Cuisson et décomposition des composés organiques complexes en charbon |

| Gazéification/Réactivation | 750°C - 800°C | La vapeur gazéifie le charbon, restaurant la capacité d'adsorption |

Optimisez votre processus de régénération du charbon avec KINTEK.

Nos équipements de laboratoire et consommables spécialisés sont conçus pour vous aider à atteindre un contrôle précis de la température, à maximiser l'activité du charbon et à minimiser les pertes. Que vous vous concentriez sur la performance, l'efficacité ou la prolongation de la durée de vie du charbon, KINTEK a les solutions pour les besoins de votre laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de réactivation.

Guide Visuel

Produits associés

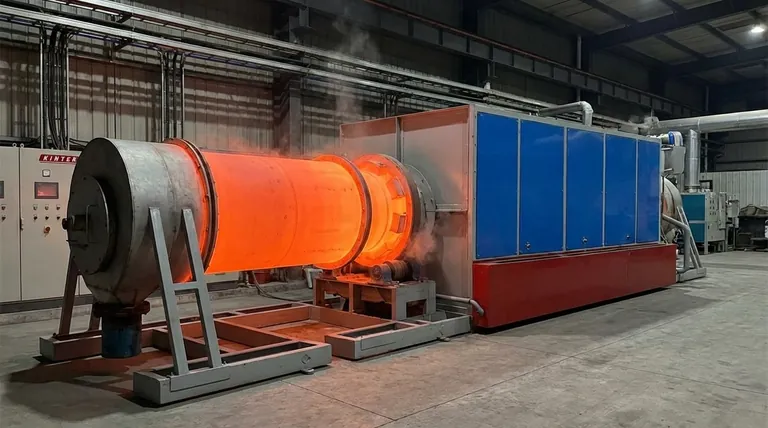

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four à atmosphère contrôlée à bande transporteuse

Les gens demandent aussi

- Quelle est la température d'activation du charbon actif ? Un guide sur la méthode, la température et la structure des pores

- Quelle est la condition de la calcination ? Maîtriser la chaleur et l'atmosphère pour la transformation des matériaux

- Quel est le processus de pyrolyse pour produire du biochar ? Un guide de la décomposition thermique contrôlée

- Quelle est l'efficacité énergétique de la biomasse ? Comprendre la fourchette de 20 à 40 % pour la production d'électricité

- À quelle vitesse un four rotatif tourne-t-il ? Vitesse Maîtrisée pour une Efficacité de Traitement Optimale

- Pourquoi le four rotatif est-il incliné ? Pour contrôler le flux de matière et le temps de réaction

- Qu'est-ce que la production de biocarburants par pyrolyse ? Libérer l'énergie de la biomasse par déconstruction thermique

- Quelles sont les sources de chauffage pour la pyrolyse ? Méthodes directes vs indirectes pour un rendement optimal des produits