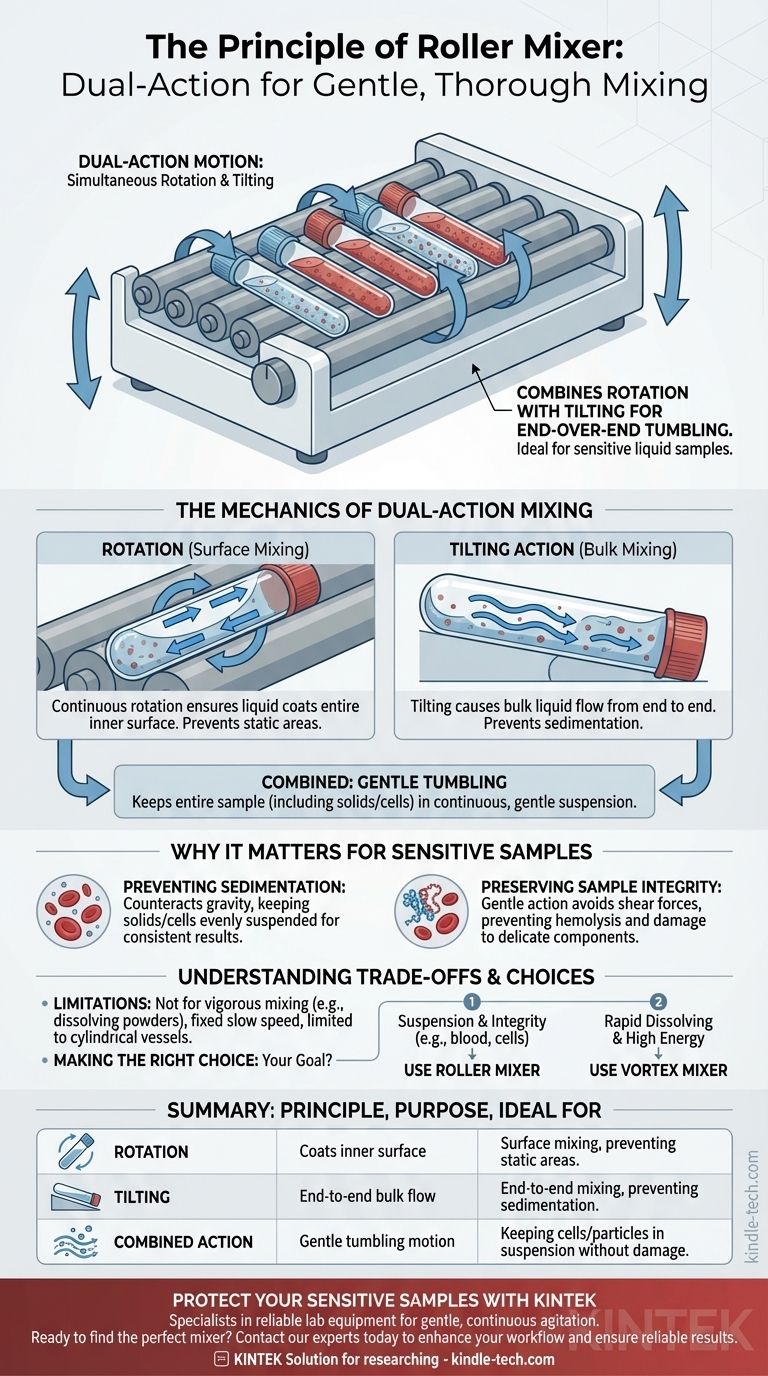

À la base, un mélangeur à rouleaux fonctionne selon un principe de mouvement à double action. Il utilise un ensemble de rouleaux motorisés pour faire tourner en continu des tubes ou des flacons d'échantillons. Simultanément, l'ensemble des rouleaux est doucement incliné de haut en bas, ce qui fait circuler le liquide d'avant en arrière le long du tube, assurant un mélange complet mais doux.

L'idée cruciale est qu'un mélangeur à rouleaux ne sert pas seulement à rouler. Il combine la rotation avec une action d'inclinaison pour créer un mouvement de culbutage doux, de bout en bout, ce qui en fait le choix idéal pour mélanger en continu des échantillons liquides sensibles sans les endommager.

La mécanique du mélange à double action

Pour comprendre pourquoi cet équipement est un incontournable dans de nombreux laboratoires, nous devons décomposer ses deux mouvements simultanés. Chaque action a un but distinct mais complémentaire.

Le rôle de la rotation

L'action la plus visible est la rotation. Les échantillons, généralement dans des tubes ou des flacons cylindriques, sont placés entre les rouleaux.

Un moteur entraîne ces rouleaux à une vitesse fixe et lente. Cela fait tourner lentement les récipients d'échantillons, garantissant que le liquide recouvre constamment toute la surface intérieure du récipient.

L'action d'inclinaison

La deuxième action, moins évidente, est l'inclinaison ou le "basculement". Une extrémité de l'appareil à rouleaux est doucement soulevée puis abaissée par un mécanisme à came.

Cette inclinaison fait circuler tout le volume de liquide d'une extrémité du tube à l'autre. Cela assure un mouvement de masse du fluide, empêchant toute partie de l'échantillon de rester statique.

Combinaison de la rotation et de l'inclinaison

La combinaison de ces deux mouvements est ce qui rend le mélangeur à rouleaux si efficace. La rotation assure le mélange en surface, tandis que l'inclinaison assure le mélange en vrac, de bout en bout.

Ensemble, ils créent un mouvement de culbutage doux, semblable à une vague. Cela garantit que l'échantillon entier – y compris les solides ou les composants cellulaires – est maintenu dans un état de suspension continue et douce.

Pourquoi ce principe est important pour les échantillons sensibles

La conception d'un mélangeur à rouleaux est une solution directe aux défis spécifiques des laboratoires que d'autres mélangeurs ne peuvent pas relever. Sa nature douce est une caractéristique, pas un défaut.

Prévention de la sédimentation

Pour les échantillons contenant des particules, des cellules ou des billes, la gravité les fera se déposer au fond du tube avec le temps, un processus appelé sédimentation.

Le mouvement continu et doux d'un mélangeur à rouleaux contrecarre efficacement la gravité, maintenant les solides uniformément en suspension dans le liquide pendant de longues périodes. Ceci est essentiel pour des résultats cohérents en hématologie et autres dosages.

Préservation de l'intégrité de l'échantillon

Les méthodes de mélange vigoureuses, comme un vortex, créent des forces de cisaillement élevées qui peuvent endommager ou détruire des composants fragiles.

Un mélangeur à rouleaux est conçu pour éviter cela. Son action douce est idéale pour les échantillons de sang total (prévenant l'hémolyse, ou la rupture des globules rouges), les solutions protéiques fragiles et les cultures cellulaires délicates.

Comprendre les compromis

Bien que très efficace pour son usage prévu, le mélangeur à rouleaux n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser correctement.

Pas pour un mélange vigoureux

L'action douce est un inconvénient lorsque vous avez besoin de mélanger quelque chose rapidement ou avec force. Ce n'est pas l'outil approprié pour dissoudre rapidement une poudre solide ou créer une émulsion à haute énergie. Un mélangeur vortex ou un agitateur magnétique sont bien mieux adaptés à ces tâches.

La vitesse est fixe et lente

La plupart des mélangeurs à rouleaux fonctionnent à une seule vitesse, basse. Ils sont délibérément conçus de cette façon pour protéger les échantillons. Ils n'ont pas le contrôle de vitesse variable nécessaire pour les applications qui exigent un réglage précis de l'intensité de l'agitation.

Limité aux récipients cylindriques

La conception est spécifiquement destinée aux tubes et flacons qui peuvent rouler. Il n'est pas compatible avec d'autres ustensiles de laboratoire courants comme les erlenmeyers, les béchers ou les microplaques.

Faire le bon choix pour votre objectif

Le choix du bon mélangeur dépend entièrement de la nature de votre échantillon et du résultat souhaité.

- Si votre objectif principal est de maintenir les cellules ou les particules en suspension : L'agitation douce et continue d'un mélangeur à rouleaux est la méthode idéale pour prévenir la sédimentation sans endommager l'échantillon.

- Si votre objectif principal est de mélanger des échantillons de sang pour analyse : Un mélangeur à rouleaux est la norme de l'industrie, car il garantit un échantillon homogène tout en prévenant les dommages cellulaires qui invalideraient les résultats des tests.

- Si votre objectif principal est de dissoudre rapidement une poudre ou de mélanger deux liquides à faible viscosité : Vous devriez utiliser un mélangeur vortex pour sa vitesse et son agitation à haute énergie.

En comprenant le principe du roulement et de l'inclinaison combinés, vous pouvez choisir en toute confiance le bon outil pour protéger l'intégrité de votre échantillon et garantir des résultats fiables.

Tableau récapitulatif :

| Principe | Objectif | Idéal pour |

|---|---|---|

| Rotation | Assure que le liquide recouvre toute la surface intérieure du tube. | Mélange de surface, prévention des zones statiques. |

| Inclinaison | Provoque l'écoulement du liquide en vrac d'une extrémité du tube à l'autre. | Mélange de bout en bout, prévention de la sédimentation. |

| Action combinée | Crée un mouvement de culbutage doux, semblable à une vague. | Maintien des cellules/particules en suspension sans dommage. |

Protégez l'intégrité de vos échantillons sensibles avec l'équipement de mélange approprié.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire fiables, y compris des mélangeurs à rouleaux conçus pour une agitation douce et continue. Que vous travailliez avec du sang total, des cultures cellulaires fragiles ou des solutions protéiques, nos solutions vous aident à obtenir un mélange homogène sans compromettre l'intégrité de l'échantillon.

Prêt à trouver le mélangeur parfait pour les besoins de votre laboratoire ? Contactez nos experts dès aujourd'hui pour discuter de la façon dont l'équipement de laboratoire de KINTEK peut améliorer votre flux de travail et garantir des résultats fiables.

Guide Visuel

Produits associés

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Agitateur orbital oscillant de laboratoire

- Machine de mélange à deux rouleaux ouverts pour broyeur de caoutchouc

- Homogénéisateur à cisaillement élevé pour applications pharmaceutiques et cosmétiques

- Broyer horizontal simple de laboratoire

Les gens demandent aussi

- Comment un mélangeur homogénéisateur à haute efficacité contribue-t-il à la préparation des précurseurs de tobermorite et de xonotlite ?

- Qu'est-ce qu'un mélangeur de laboratoire ? Un guide pour obtenir une homogénéité d'échantillon parfaite

- Comment un agitateur rotatif à température constante contribue-t-il à l'évaluation des nanoparticules de fer ? Optimisation de la dégradation des colorants

- Pourquoi un mélange de précision est-il requis pour les études de corrosion du béton ? Assurer l'intégrité des données par homogénéisation

- Pourquoi un homogénéisateur mécanique rotatif est-il utilisé pendant de longues périodes pour la forstérite-spinelle ? Atteindre une uniformité céramique maximale