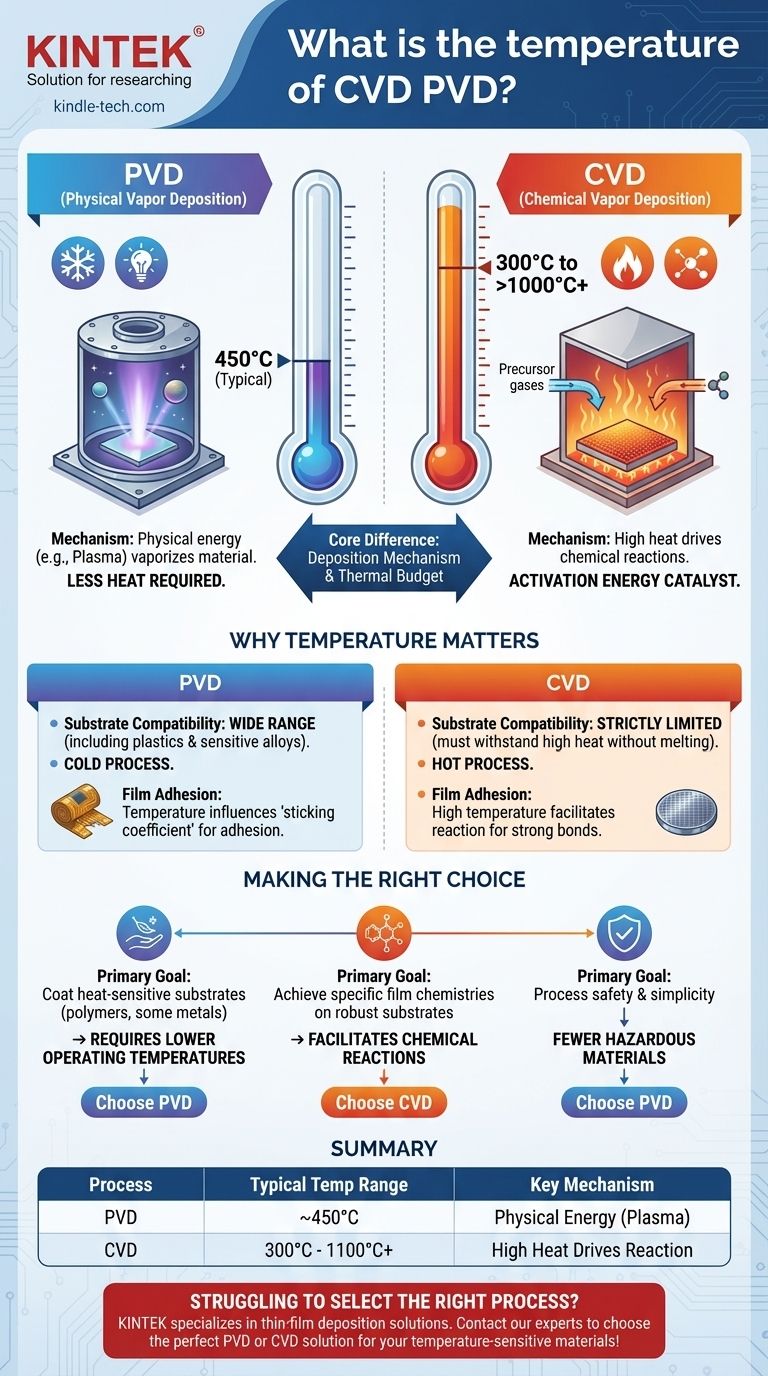

Fondamentalement, le dépôt physique en phase vapeur (PVD) est un procédé à plus basse température, fonctionnant généralement autour de 450 °C. En revanche, le dépôt chimique en phase vapeur (CVD) nécessite des températures nettement plus élevées, souvent comprises entre 300 °C et plus de 1000 °C, pour faciliter les réactions chimiques nécessaires sur la surface du substrat.

La différence fondamentale n'est pas arbitraire ; elle découle du mécanisme de dépôt. Le PVD utilise une énergie physique comme le plasma pour vaporiser la matière, nécessitant moins de chaleur globale. Le CVD repose sur une énergie thermique élevée pour piloter les réactions chimiques, faisant de la température un paramètre de procédé critique et déterminant.

Pourquoi la température est le facteur décisif

Le choix entre PVD et CVD dépend souvent du budget thermique de votre substrat et des propriétés de film souhaitées. Comprendre pourquoi leurs profils de température diffèrent est essentiel pour prendre une décision éclairée.

Le rôle de la chaleur dans le CVD

Dans le dépôt chimique en phase vapeur, des gaz précurseurs sont introduits dans une chambre de réaction. La température élevée est le catalyseur.

La chaleur, souvent fournie par un four ou un laser, fournit l'énergie d'activation nécessaire à ces gaz pour réagir entre eux et avec le substrat.

Cette réaction chimique aboutit à la formation d'un film mince solide sur la surface du substrat. Sans cette chaleur intense, les liaisons chimiques requises ne se formeraient pas.

Le rôle du plasma dans le PVD

Le dépôt physique en phase vapeur fonctionne selon un principe différent. C'est un procédé physique à ligne de visée.

Au lieu d'une réaction chimique, le PVD utilise des méthodes comme le bombardement ionique (sputtering) pour désolidariser physiquement des atomes d'un matériau cible solide à l'intérieur d'une chambre à vide.

Bien que le procédé génère de la chaleur, le plasma fournit la majeure partie de l'énergie. Le substrat n'a pas besoin d'être chauffé aux températures extrêmes requises pour une réaction chimique, ce qui fait du PVD un procédé intrinsèquement plus froid.

Les implications pratiques de la température

Les exigences thermiques de chaque procédé ont des conséquences directes et significatives sur votre projet, influençant tout, de la sélection des matériaux à la qualité finale du film.

La compatibilité du substrat est cruciale

Les températures élevées du CVD (souvent 600 °C à 1100 °C) limitent strictement les types de matériaux qui peuvent être revêtus. Seuls les substrats capables de résister à cette chaleur sans fondre, se déformer ou se dégrader sont des candidats viables.

La température de fonctionnement plus basse du PVD le rend compatible avec une gamme beaucoup plus large de matériaux, y compris les plastiques, les alliages sensibles à la température et autres substrats qui seraient détruits par le procédé CVD.

Impact sur l'adhérence et les propriétés du film

La température est une variable critique qui influence le « coefficient d'adhérence », c'est-à-dire l'efficacité avec laquelle le matériau déposé adhère au substrat.

La température optimale pour un dépôt efficace et une forte adhérence du film doit être prise en compte. Dans les deux méthodes, le contrôle de la température du substrat est crucial pour obtenir l'épaisseur, l'uniformité et la qualité souhaitées du film mince final.

Comprendre les compromis au-delà de la température

Bien que la température soit un différenciateur principal, ce n'est pas le seul facteur. Une évaluation complète doit inclure d'autres caractéristiques du procédé.

Complexité et sécurité du procédé

Le CVD est souvent un procédé plus complexe et implique fréquemment l'utilisation de gaz précurseurs toxiques, corrosifs ou inflammables, ce qui nécessite des protocoles de sécurité stricts.

Le PVD est généralement considéré comme un procédé plus sûr car il ne repose pas sur des produits chimiques dangereux. Cependant, une ventilation adéquate de la chambre reste essentielle pour atténuer tout risque associé à l'environnement sous vide.

Dépôt de matériaux et polyvalence

Les deux méthodes sont très performantes, produisant des films minces de quelques nanomètres à plusieurs microns d'épaisseur.

Le choix peut également dépendre du matériau spécifique déposé. Pour certains matériaux, les températures élevées requises pour le CVD peuvent dépasser leur point d'ébullition, faisant du PVD la seule option pratique.

Faire le bon choix pour votre application

Sélectionner la méthode de dépôt correcte nécessite d'aligner les capacités du procédé avec votre objectif principal. Utilisez le budget thermique de votre substrat comme point de départ de votre décision.

- Si votre objectif principal est de revêtir des substrats sensibles à la chaleur (comme les polymères ou certains métaux) : Le PVD est le choix nécessaire en raison de ses températures de fonctionnement nettement plus basses.

- Si votre objectif principal est d'obtenir des chimies de film spécifiques sur un substrat robuste et résistant à la chaleur : Le CVD est une option puissante, car la température élevée facilite les réactions chimiques qui peuvent produire des films très purs ou complexes.

- Si votre objectif principal est la sécurité et la simplicité du procédé : Le PVD implique généralement moins de matériaux dangereux et une configuration moins complexe, ce qui en fait un procédé plus simple à gérer.

En fin de compte, votre décision repose sur l'adéquation des exigences thermiques du procédé avec les limites de votre matériau.

Tableau récapitulatif :

| Procédé | Plage de température typique | Mécanisme clé |

|---|---|---|

| Dépôt chimique en phase vapeur (CVD) | 300 °C - 1100 °C+ | La chaleur élevée pilote les réactions chimiques sur le substrat. |

| Dépôt physique en phase vapeur (PVD) | ~450 °C | L'énergie physique (ex. : plasma) vaporise la matière ; moins de chaleur requise. |

Vous avez du mal à choisir le bon procédé de dépôt pour vos matériaux sensibles à la température ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour le dépôt de films minces. Nos experts peuvent vous aider à choisir la solution PVD ou CVD parfaite pour assurer une forte adhérence du film et protéger vos substrats. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins applicatifs spécifiques !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces