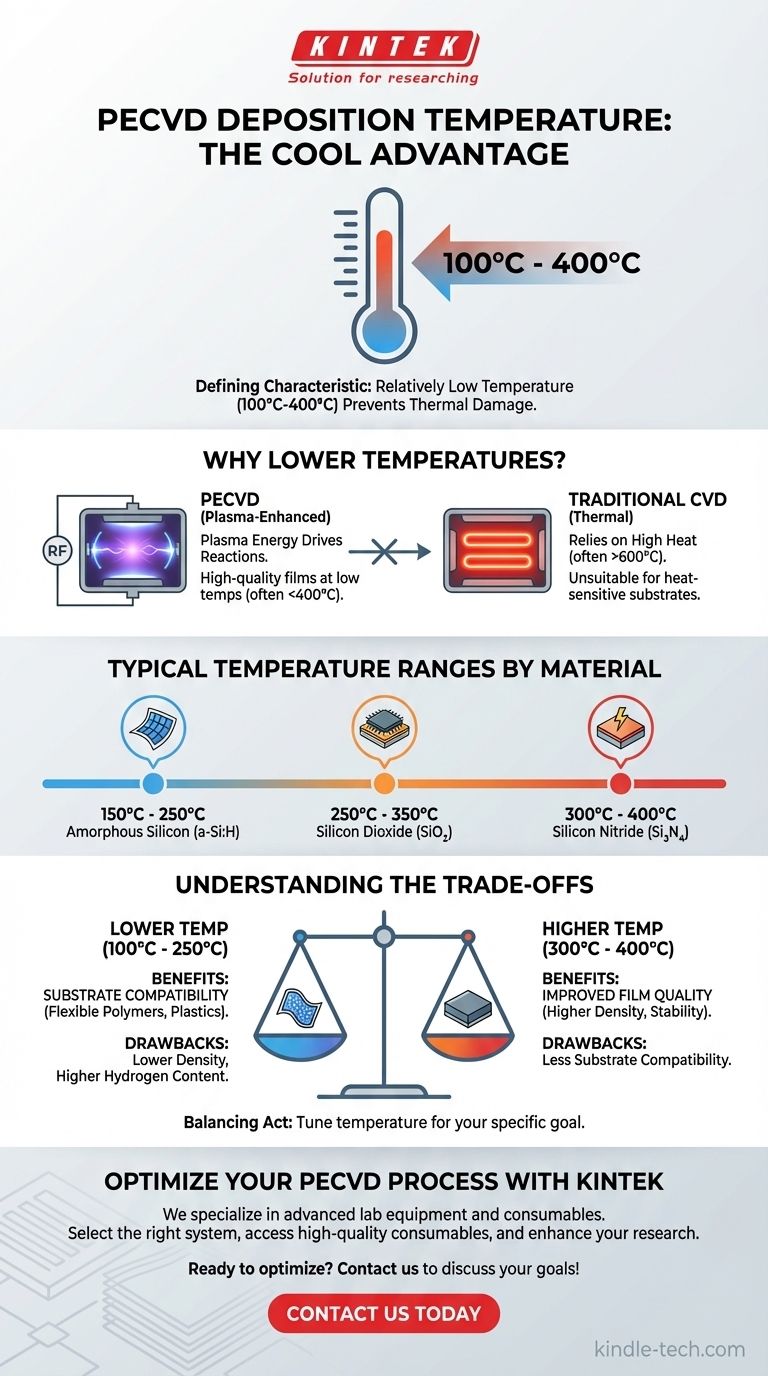

En bref, la température de dépôt pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) est sa caractéristique distinctive, allant généralement de 100°C à 400°C. Cette température relativement basse est la principale raison pour laquelle elle est choisie par rapport à d'autres méthodes de dépôt, car elle permet un traitement sur une grande variété de matériaux sans provoquer de dommages thermiques.

L'avantage principal du PECVD est son utilisation du plasma pour énergiser les gaz précurseurs. Cela permet le dépôt de films minces de haute qualité à des températures significativement plus basses que le dépôt chimique en phase vapeur (CVD) traditionnel, qui repose uniquement sur une chaleur élevée (souvent >600°C).

Pourquoi le PECVD fonctionne à des températures plus basses

Pour comprendre le PECVD, il est essentiel de le comparer à son homologue thermique. La différence fondamentale réside dans la manière dont l'énergie de réaction requise est fournie au système.

Le rôle de l'énergie du plasma

En PECVD, un champ électromagnétique (généralement radiofréquence) est utilisé pour ioniser les gaz précurseurs, créant un plasma. Ce plasma est un état de la matière hautement énergétique contenant des ions, des radicaux et des électrons libres.

Ces espèces hautement réactives dans le plasma peuvent alors interagir et se déposer sur la surface du substrat pour former un film mince. L'énergie nécessaire pour entraîner ces réactions chimiques provient du plasma lui-même, et non de la chaleur élevée du substrat.

Le contraste avec le CVD conventionnel

Les procédés CVD thermiques traditionnels n'ont pas de plasma. Ils reposent exclusivement sur des températures élevées — souvent entre 600°C et 1000°C — pour fournir suffisamment d'énergie thermique afin de décomposer les molécules de gaz précurseur et d'initier la réaction de dépôt.

Cette exigence de haute température rend le CVD conventionnel totalement inadapté au dépôt de films sur des substrats qui ne peuvent pas supporter une telle chaleur, tels que les plastiques, les polymères ou les dispositifs semi-conducteurs entièrement fabriqués avec des métaux à bas point de fusion.

Plages de températures typiques par matériau

Bien que la plage globale pour le PECVD soit basse, la température exacte est un paramètre de processus critique qui est ajusté pour obtenir les propriétés de film souhaitées pour un matériau spécifique.

Nitrures de silicium (Si₃N₄)

Le nitrure de silicium est un film essentiel utilisé pour l'isolation électrique et comme couche de passivation protectrice. Il est le plus couramment déposé dans la plage de 300°C à 400°C pour les applications microélectroniques.

Dioxyde de silicium (SiO₂)

Utilisé comme isolant diélectrique, le SiO₂ est généralement déposé à des températures comprises entre 250°C et 350°C. Travailler dans cette plage offre un bon équilibre entre la qualité du film et la vitesse du processus.

Silicium amorphe (a-Si:H)

Le silicium amorphe, essentiel pour les cellules solaires à couches minces et les transistors, est souvent déposé à des températures encore plus basses, généralement de 150°C à 250°C, pour contrôler sa teneur en hydrogène et ses propriétés électroniques.

Comprendre les compromis liés à la température

Le choix d'une température de dépôt n'est pas arbitraire ; il implique une série de compromis techniques critiques entre la qualité du film, le taux de dépôt et la compatibilité du substrat.

Avantages d'une température plus basse

Le principal avantage est la compatibilité du substrat. Des températures inférieures à 200°C permettent le dépôt sur des polymères flexibles et d'autres matériaux sensibles à la température qui seraient détruits par d'autres méthodes.

Inconvénients d'une température plus basse

Les films déposés à l'extrémité inférieure de la plage PECVD peuvent avoir une densité plus faible et des concentrations plus élevées d'hydrogène incorporé. Cela peut avoir un impact négatif sur les propriétés électriques, la clarté optique ou la stabilité à long terme du film.

Avantages d'une température plus élevée

Pousser la température vers l'extrémité supérieure de la plage PECVD (par exemple, 400°C) améliore généralement la qualité du film. Cela fournit plus d'énergie de surface pour que les atomes déposés s'organisent en une structure plus dense et plus stable avec moins d'impuretés, ce qui entraîne souvent une contrainte de film plus faible.

Faire le bon choix pour votre objectif

La température PECVD optimale n'est pas une valeur unique, mais un paramètre que vous devez ajuster en fonction de l'objectif spécifique de votre application.

- Si votre objectif principal est la compatibilité avec des substrats sensibles : Opérez à la température la plus basse possible (par exemple, 100°C - 250°C) qui produit toujours un film acceptable pour vos besoins.

- Si votre objectif principal est d'obtenir la meilleure qualité et densité de film : Utilisez la température la plus élevée que votre substrat peut tolérer en toute sécurité (par exemple, 300°C - 400°C) pour améliorer la stœchiométrie et la stabilité du film.

En fin de compte, le contrôle de la température est la clé pour équilibrer les performances du film et les limitations du substrat dans toute application PECVD.

Tableau récapitulatif :

| Matériau | Plage de température PECVD typique | Applications courantes |

|---|---|---|

| Nitrures de silicium (Si₃N₄) | 300°C - 400°C | Isolation électrique, couches de passivation |

| Dioxyde de silicium (SiO₂) | 250°C - 350°C | Isolation diélectrique |

| Silicium amorphe (a-Si:H) | 150°C - 250°C | Cellules solaires à couches minces, transistors |

Prêt à optimiser votre processus PECVD pour un dépôt de films minces supérieur ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés aux besoins uniques de votre laboratoire. Que vous travailliez avec des polymères sensibles à la température ou que vous ayez besoin de films haute densité pour l'électronique, notre expertise vous assure d'atteindre l'équilibre parfait entre la qualité du film et la compatibilité du substrat.

Laissez-nous vous aider à :

- Sélectionner le bon système PECVD pour vos exigences de température

- Accéder à des consommables de haute qualité pour des résultats constants et fiables

- Améliorer votre recherche ou votre production avec nos solutions spécialisées

Contactez-nous dès aujourd'hui via notre formulaire pour discuter de la manière dont KINTEK peut soutenir vos objectifs de dépôt de films minces !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté