En substance, le dépôt chimique en phase vapeur (CVD) thermique est une technique de traitement des matériaux qui utilise des températures élevées pour initier une réaction chimique à partir de précurseurs gazeux, entraînant la formation d'un revêtement solide et performant sur la surface d'un substrat. Le processus est prisé pour la création de films exceptionnellement résistants et bien liés, principalement utilisés pour les revêtements protecteurs sur l'outillage et dans la fabrication de semi-conducteurs.

Le CVD thermique exploite une chaleur intense pour créer une liaison métallurgique entre un revêtement et un substrat. Cela se traduit par une durabilité supérieure, mais sa nature à haute température restreint son utilisation aux matériaux capables de résister à l'environnement de traitement.

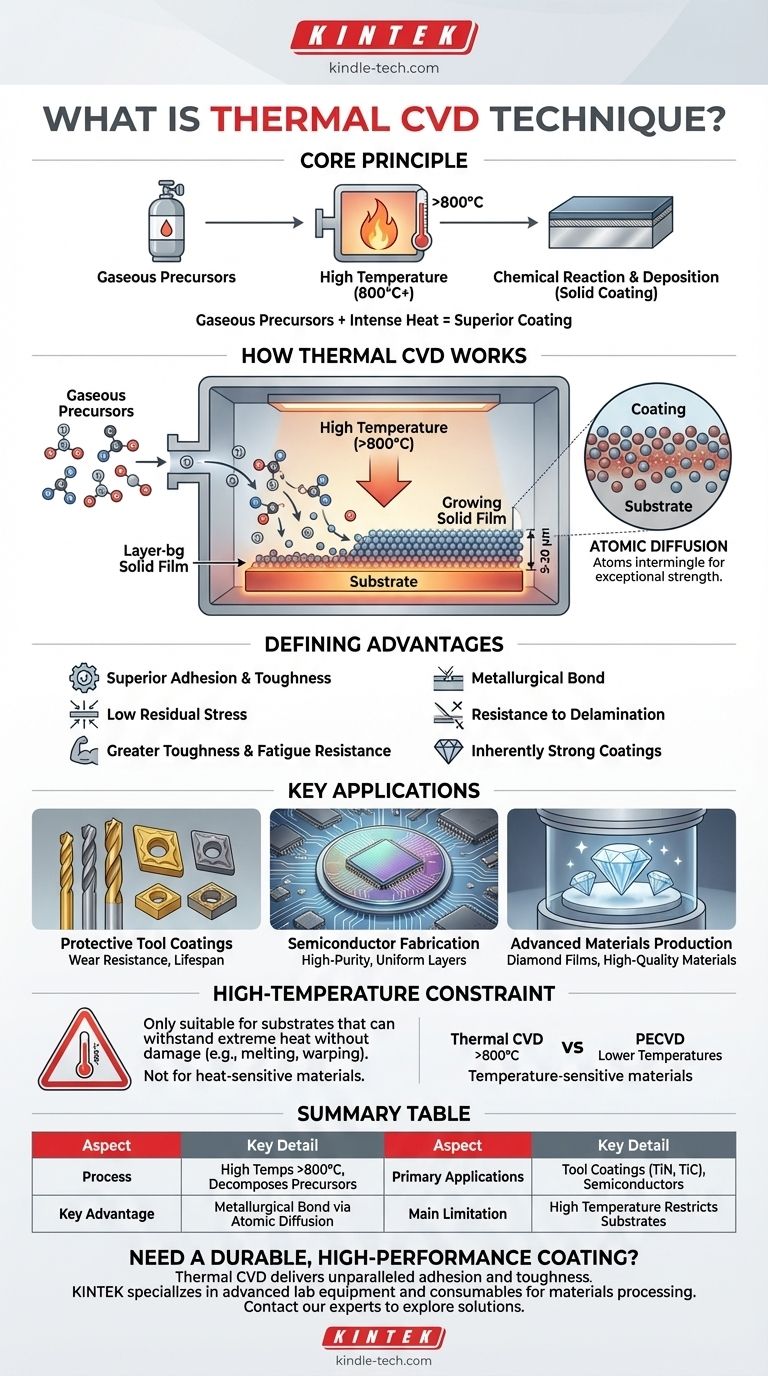

Comment fonctionne le CVD thermique : une question de chaleur et de chimie

Le CVD thermique est un processus basé sur un principe simple : utiliser l'énergie thermique pour provoquer une réaction chimique qui dépose un matériau solide à partir d'un gaz. L'ensemble du processus se déroule à l'intérieur d'une chambre de réaction contrôlée.

Le principe de base : les précurseurs gazeux

Tout d'abord, un ou plusieurs gaz volatils, appelés précurseurs, sont introduits dans la chambre. Ces gaz contiennent les éléments chimiques spécifiques nécessaires pour former le revêtement final souhaité (par exemple, le titane et le carbone pour un film de carbure de titane).

Le rôle de la haute température

Le substrat – la pièce à revêtir – est chauffé à une température très élevée, dépassant souvent 800 °C. Cette chaleur intense est le catalyseur ; elle fournit l'énergie d'activation nécessaire pour briser les liaisons chimiques au sein des molécules de gaz précurseur.

Dépôt et croissance du film

Une fois que les gaz précurseurs se décomposent près du substrat chaud, les atomes ou molécules constituants réagissent et se déposent sur la surface. Ce dépôt s'accumule, couche par couche, pour former un film solide dense, pur et uniforme avec une épaisseur très contrôlée, généralement entre 5 et 20 μm.

L'avantage déterminant : adhérence et durabilité supérieures

La principale raison de choisir le CVD thermique par rapport à d'autres méthodes est sa capacité à produire des revêtements avec une adhérence et une ténacité inégalées. C'est un résultat direct des températures élevées impliquées.

Le pouvoir de la diffusion atomique

La chaleur intense provoque l'interpénétration des atomes du film en croissance et du substrat à l'interface. Cette diffusion atomique crée une liaison métallurgique graduelle plutôt qu'une limite distincte.

Ce processus est fondamentalement différent d'une simple liaison mécanique. Il s'apparente davantage à la soudure de deux matériaux au niveau microscopique, ce qui entraîne une connexion exceptionnellement solide et très résistante au délaminage.

Propriétés matérielles résultantes

Cette liaison supérieure contribue à plusieurs avantages clés en termes de performances, notamment une faible contrainte résiduelle, une plus grande ténacité et une excellente résistance à la fatigue. Les revêtements sont intrinsèquement solides et résilients, et non pas seulement une couche superficielle.

Où le CVD thermique excelle : applications clés

Les propriétés uniques des revêtements CVD thermiques les rendent idéaux pour des applications spécifiques et exigeantes où la performance est critique.

Revêtements protecteurs d'outils

C'est une application principale. Les machines-outils, les plaquettes de coupe, les matrices et les moules utilisés dans le formage des métaux et le moulage par injection sont revêtus de matériaux comme le nitrure de titane (TiN) ou le carbure de titane (TiC) pour augmenter considérablement leur résistance à l'usure et leur durée de vie.

Fabrication de semi-conducteurs

Dans l'industrie des semi-conducteurs, le CVD thermique est utilisé pour déposer des films minces de haute pureté de matériaux comme le dioxyde de silicium ou le polysilicium. La haute température assure une couche très propre et uniforme, ce qui est essentiel pour la fabrication de circuits intégrés.

Production de matériaux avancés

Le processus est également utilisé pour créer des matériaux avancés et performants à partir de zéro. Un exemple notable est la production de diamants synthétiques, où des gaz contenant du carbone sont décomposés pour faire croître des films de diamant de haute qualité.

Comprendre les compromis : la contrainte de la haute température

Bien que puissant, le CVD thermique n'est pas une solution universelle. Sa plus grande force – la haute température – est aussi sa limitation la plus significative.

La limitation du substrat

Le processus ne convient qu'aux substrats capables de résister à la chaleur extrême sans fondre, se déformer ou perdre leurs propriétés essentielles. Par exemple, les aciers trempés peuvent être ramollis et revenus par la chaleur, compromettant l'intégrité de l'outil sous-jacent.

Le besoin d'alternatives

Cette limitation a conduit au développement d'autres techniques de dépôt. Des méthodes comme le CVD assisté par plasma (PECVD) fonctionnent à des températures beaucoup plus basses, ce qui les rend adaptées au revêtement de matériaux sensibles à la chaleur comme les polymères, certains alliages d'aluminium et les composants pré-trempés.

Quand choisir le CVD thermique

Le choix de la bonne technologie de dépôt dépend entièrement du matériau avec lequel vous travaillez et de votre objectif final.

- Si votre objectif principal est une durabilité et une adhérence maximales : le CVD thermique est la référence pour la création de revêtements ultra-durs sur des substrats (comme les outils en carbure) qui peuvent tolérer la chaleur intense.

- Si votre objectif principal est de revêtir un matériau sensible à la température : vous devez vous tourner vers des alternatives à basse température, car le CVD thermique endommagera ou détruira probablement votre substrat.

- Si votre objectif principal est d'atteindre la plus haute pureté et qualité de film : le CVD thermique est un excellent choix pour des applications comme les couches de semi-conducteurs ou les fibres optiques où la perfection matérielle est primordiale.

En fin de compte, comprendre l'interaction entre la température et l'adhérence est la clé pour décider si le CVD thermique est le bon outil pour votre défi d'ingénierie.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Utilise des températures élevées (>800°C) pour décomposer les précurseurs gazeux en vue du dépôt. |

| Avantage clé | Crée une liaison métallurgique par diffusion atomique pour une adhérence et une ténacité supérieures. |

| Applications principales | Revêtements protecteurs d'outils (TiN, TiC), films semi-conducteurs, production de diamants synthétiques. |

| Principale limitation | La haute température restreint l'utilisation aux substrats capables de résister à la chaleur sans dommage. |

Besoin d'un revêtement durable et performant pour vos outils ou composants ?

Le CVD thermique offre une adhérence et une ténacité inégalées pour les applications exigeantes. Si vos substrats peuvent supporter des températures élevées, c'est le processus de référence pour maximiser la résistance à l'usure et la durée de vie.

KINTEK est spécialisé dans les équipements de laboratoire et les consommables avancés pour le traitement des matériaux. Notre expertise peut vous aider à déterminer si le CVD thermique est la bonne solution pour vos besoins de laboratoire ou de production.

Contactez nos experts dès aujourd'hui pour discuter de vos défis spécifiques en matière de revêtement et explorer comment nos solutions peuvent améliorer vos résultats.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Quel rôle les fours CVD à haute température jouent-ils dans la synthèse de réseaux de CNT pour le dégivrage ? Ingénierie Aérospatiale de Précision

- Les polymères peuvent-ils être déposés par des procédés CVD ? Un guide sur les films polymères conformes et sans solvant

- Quelle est la pression pour la pulvérisation cathodique ? Optimisez la densité et la couverture de votre film mince

- Qu'est-ce que l'usinage CVD ? Libérer la puissance du revêtement additif avancé

- Quel est le mécanisme de la pulvérisation cathodique (sputtering) en courant continu (DC) ? Un guide étape par étape pour le dépôt de couches minces

- Qu'entendez-vous par dépôt physique en phase vapeur et dépôt chimique en phase vapeur ? Choisissez le bon procédé de film mince

- Comment les nanotubes de carbone sont-ils produits ? Maîtrisez la production évolutive par dépôt chimique en phase vapeur

- Quel est le processus de dépôt par ALD ? Maîtriser le revêtement de couches minces au niveau atomique