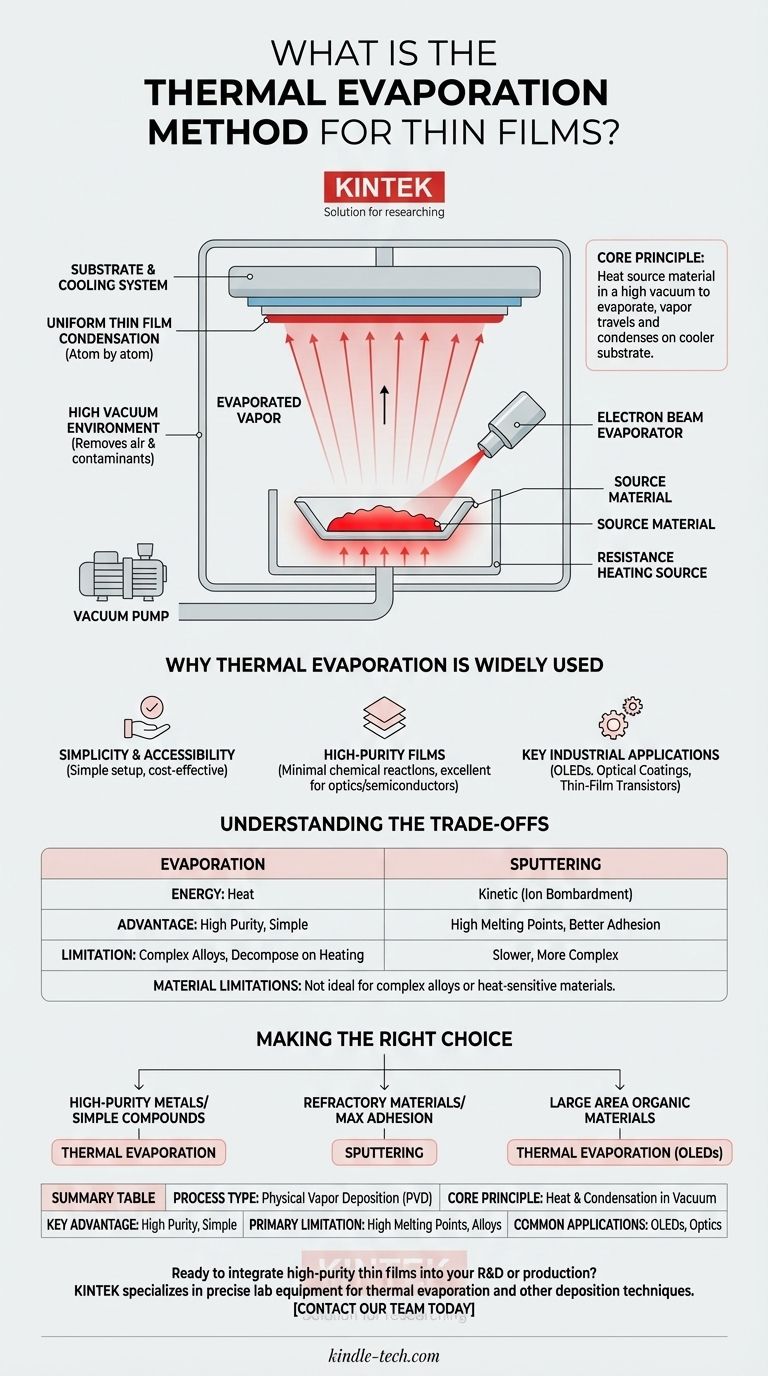

Fondamentalement, l'évaporation thermique est une méthode de dépôt physique en phase vapeur (PVD) utilisée pour créer des couches minces. Le processus consiste à chauffer un matériau source à l'intérieur d'une chambre à vide poussé jusqu'à ce qu'il s'évapore en gaz. Cette vapeur voyage ensuite en ligne droite et se condense sur un substrat plus froid, formant une couche mince et uniforme du matériau atome par atome.

La clé pour comprendre l'évaporation thermique réside dans sa simplicité élégante : elle exploite la physique de base — le chauffage et la condensation sous vide — pour obtenir un contrôle précis sur la création de films incroyablement minces et de haute pureté, essentiels pour l'électronique et l'optique modernes.

La mécanique de l'évaporation thermique

Pour saisir pleinement la méthode, il est préférable de la décomposer en ses composantes fondamentales. L'ensemble du processus repose sur la création d'un environnement très spécifique et contrôlé.

Le rôle critique du vide poussé

Le processus doit se dérouler dans un environnement de vide poussé. C'est non négociable pour deux raisons principales.

Premièrement, le vide élimine l'air et les autres molécules de gaz. Cela empêche les atomes de la source évaporée d'entrer en collision avec quoi que ce soit sur leur chemin vers le substrat, assurant un trajet propre et direct ainsi qu'un dépôt uniforme.

Deuxièmement, il élimine les contaminants. Un environnement sous vide empêche les réactions chimiques indésirables, telles que l'oxydation, garantissant que le film déposé est d'une pureté exceptionnelle.

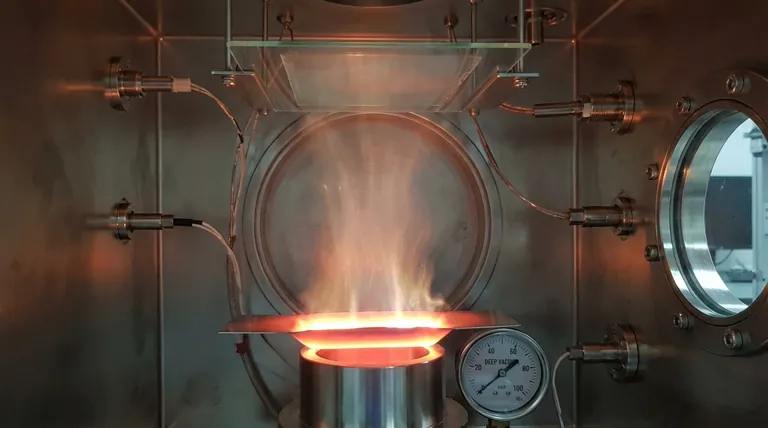

L'étape de chauffage et de vaporisation

Pour transformer le matériau source solide en gaz, une chaleur intense est nécessaire. Ceci est généralement réalisé de l'une des deux manières suivantes.

Le chauffage par résistance est la méthode la plus courante, où un courant électrique élevé est appliqué à un support (souvent appelé « bateau ») contenant le matériau source, provoquant son chauffage et son évaporation.

Alternativement, un évaporateur à faisceau d'électrons peut être utilisé. Cette méthode concentre un faisceau d'électrons de haute énergie sur le matériau source, le faisant fondre et le vaporisant avec une grande précision.

Dépôt sur le substrat

Une fois que le matériau source devient une vapeur, ses atomes ou molécules traversent la chambre à vide.

Lorsque ce flux de vapeur frappe la surface plus froide du substrat (l'objet en cours de revêtement), il se refroidit rapidement et se recondense à l'état solide. Ce processus de condensation construit la couche mince, couche par couche.

Pourquoi l'évaporation thermique est largement utilisée

L'évaporation thermique est une technique fondamentale dans la fabrication de couches minces en raison de ses avantages distincts dans des contextes spécifiques.

Simplicité et accessibilité

Comparée à des méthodes PVD plus complexes comme la pulvérisation cathodique (sputtering), l'évaporation thermique est souvent plus simple dans sa configuration et son fonctionnement. Cela peut en faire une solution plus accessible et plus rentable pour de nombreuses applications.

Films de haute pureté

Étant donné que le processus se déroule sous vide poussé avec un minimum de réactions chimiques, il est excellent pour créer des films avec des niveaux de pureté très élevés. Ceci est essentiel pour les dispositifs semi-conducteurs et les revêtements optiques haute performance.

Applications industrielles clés

Cette méthode est une pierre angulaire pour la production d'une gamme de technologies modernes. Elle est essentielle pour la fabrication des diodes électroluminescentes organiques (OLED), des transistors en couches minces et des couches optiques précises sur les verres ophtalmiques, les miroirs et le verre architectural.

Comprendre les compromis

Aucune méthode unique n'est parfaite pour tous les scénarios. La véritable expertise vient de la compréhension non seulement de ce qu'un outil fait, mais aussi de ce qu'il ne fait pas bien.

Comparaison avec la pulvérisation cathodique

Le principal homologue de l'évaporation thermique en PVD est la pulvérisation cathodique (sputtering). Alors que l'évaporation utilise la chaleur, la pulvérisation cathodique utilise l'énergie cinétique, bombardant une cible avec des ions (comme l'argon) pour arracher physiquement des atomes.

La pulvérisation cathodique peut déposer des matériaux avec des points de fusion extrêmement élevés qui sont difficiles à évaporer. Elle peut également produire des films avec une meilleure adhérence au substrat grâce à l'énergie plus élevée des atomes déposants.

Limites des matériaux

L'évaporation thermique n'est pas idéale pour tous les matériaux. Il peut être difficile de déposer des alliages complexes où différents éléments s'évaporent à des vitesses différentes. Elle est également moins efficace pour les matériaux qui se décomposent lorsqu'ils sont chauffés.

Une pièce d'un puzzle plus vaste

Il est important de se rappeler que l'évaporation thermique est l'une des nombreuses techniques de couches minces. D'autres méthodes, telles que le dépôt chimique en phase vapeur (CVD), le revêtement par centrifugation (spin coating) et la pulvérisation cathodique par plasma, sont choisies en fonction du matériau spécifique, du substrat et des propriétés de film souhaitées.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt dépend entièrement du matériau avec lequel vous travaillez et du résultat souhaité pour votre couche mince.

- Si votre objectif principal est de créer des films de haute pureté de métaux ou de composés simples avec des points de fusion modérés : L'évaporation thermique est souvent un choix rentable et très efficace.

- Si votre objectif principal est de déposer des matériaux réfractaires, des alliages complexes ou d'obtenir une adhérence et une densité maximales du film : Un processus à plus haute énergie comme la pulvérisation cathodique est probablement l'option la plus appropriée.

- Si votre objectif principal est de revêtir de grandes surfaces avec des matériaux organiques pour l'électronique flexible : L'évaporation thermique est une norme pour les OLED, tandis que les méthodes basées sur des solutions comme le revêtement par centrifugation sont utilisées pour de nombreux composés polymères.

Comprendre les principes fondamentaux de chaque technique de dépôt est la première étape pour sélectionner la méthode optimale pour votre matériau et votre application spécifiques.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Principe de base | Chauffer un matériau sous vide jusqu'à ce qu'il s'évapore et se condense sur un substrat. |

| Avantage clé | Produit des films de haute pureté ; simple et rentable pour de nombreux matériaux. |

| Limitation principale | Moins adapté aux matériaux avec des points de fusion très élevés ou des alliages complexes. |

| Applications courantes | Écrans OLED, revêtements optiques, transistors en couches minces. |

Prêt à intégrer des couches minces de haute pureté dans votre R&D ou votre production ? KINTEK est spécialisé dans la fourniture des équipements de laboratoire et des consommables précis dont vous avez besoin pour l'évaporation thermique et d'autres techniques de dépôt. Nos experts peuvent vous aider à choisir les bons outils pour atteindre vos objectifs spécifiques de matériaux et d'application. Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir l'avantage KINTEK !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

Les gens demandent aussi

- Quelle est la différence entre les techniques de pulvérisation cathodique et d'évaporation ? Un guide pour choisir la bonne méthode PVD

- Quelles sont les alternatives à la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- L'évaporation assistée par faisceau d'électrons est-elle utilisée pour les métaux ? La clé des films métalliques de haute pureté et à point de fusion élevé

- Pourquoi un bateau en alumine est-il sélectionné pour les précurseurs de catalyseurs ? Assurer la pureté de l'échantillon à 1000 °C

- Comment l'épaisseur d'un film mince déposé est-elle mesurée pendant l'évaporation ? Maîtrisez le contrôle du taux de dépôt

- Quelle est la différence entre l'évaporation thermique et la pulvérisation cathodique magnétron ? Choisissez la bonne méthode de revêtement PVD

- À quoi sert l'évaporation par faisceau d'électrons ? Obtenir des revêtements en couches minces de qualité supérieure

- Quelles propriétés sont impliquées dans l'évaporation ? Maîtrisez les facteurs clés pour un séchage efficace