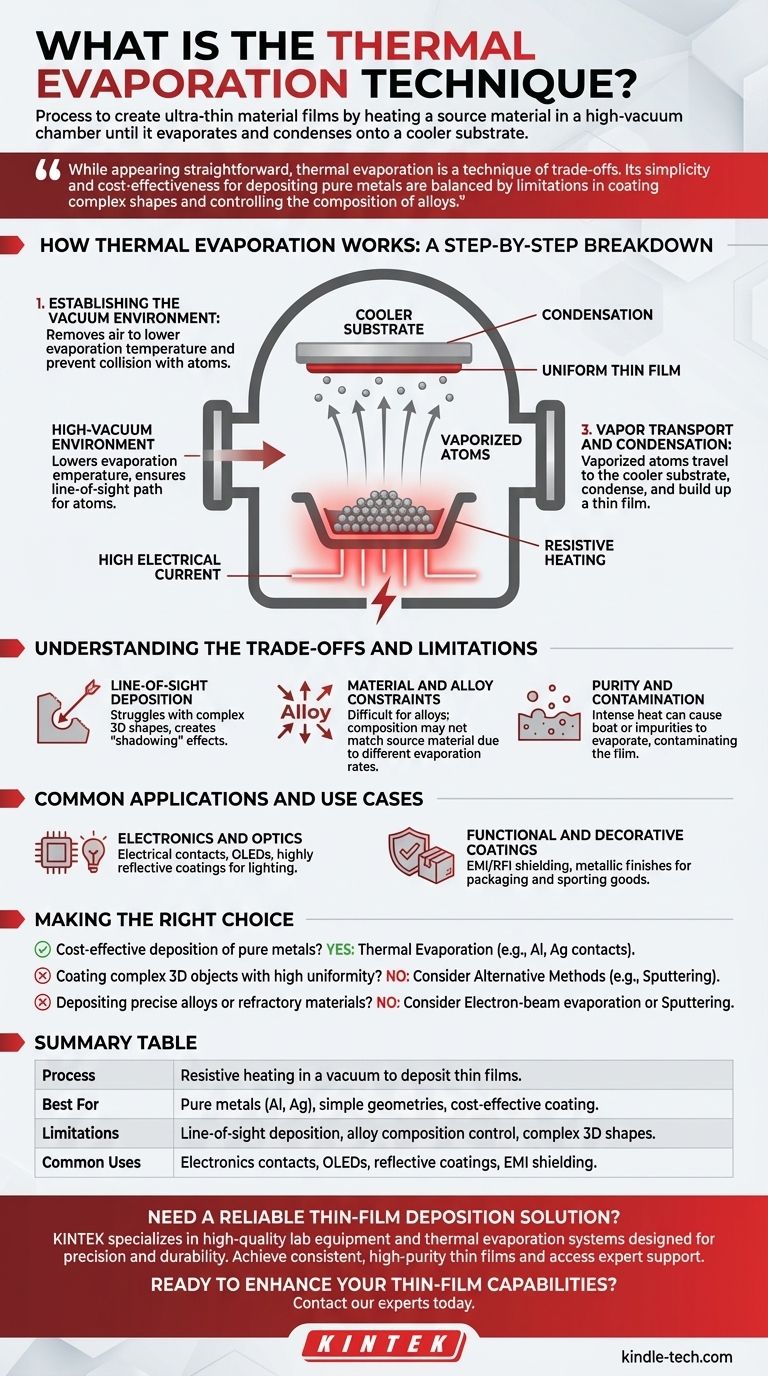

À la base, l'évaporation thermique est un procédé utilisé pour créer des films ultra-minces de matériau sur une surface. Il fonctionne en chauffant un matériau source à l'intérieur d'une chambre à vide poussé jusqu'à ce qu'il s'évapore, libérant des atomes qui traversent le vide et se condensent sur un objet plus froid, appelé substrat. Cette technique est également appelée évaporation par résistance car la chaleur est générée en faisant passer un courant électrique à travers un élément résistif qui maintient le matériau.

Bien qu'elle paraisse simple, l'évaporation thermique est une technique de compromis. Sa simplicité et son rapport coût-efficacité pour le dépôt de métaux purs sont contrebalancés par des limites dans le revêtement de formes complexes et le contrôle de la composition des alliages.

Comment fonctionne l'évaporation thermique : une analyse étape par étape

L'ensemble du processus repose sur le contrôle d'une transition physique — de l'état solide à l'état vapeur puis de nouveau à l'état solide — dans un environnement hautement contrôlé.

Étape 1 : Établir l'environnement sous vide

Avant tout chauffage, une pompe à vide élimine presque tout l'air d'une chambre scellée. Cet environnement sous vide poussé est essentiel pour deux raisons.

Premièrement, il abaisse considérablement la température à laquelle les matériaux s'évaporent. Deuxièmement, et c'est le plus important, il élimine les molécules d'air qui entreraient autrement en collision avec les atomes vaporisés, garantissant qu'ils voyagent directement vers le substrat selon un trajet en ligne de visée.

Étape 2 : Chauffage par résistance du matériau source

Le matériau à déposer, souvent sous forme de pastilles ou de fil, est placé dans un petit récipient électriquement résistif appelé « creuset » ou « panier ». Ce creuset est généralement fabriqué à partir d'un métal réfractaire comme le tungstène.

Un courant électrique élevé est ensuite appliqué au creuset. En raison de sa résistance, le creuset chauffe rapidement, transférant cette énergie thermique au matériau source. Le matériau fond puis commence à s'évaporer, libérant une vapeur d'atomes ou de molécules.

Étape 3 : Transport de la vapeur et condensation

Les atomes vaporisés voyagent sans entrave à travers le vide jusqu'à ce qu'ils frappent le substrat plus froid, qui est stratégiquement placé au-dessus ou près de la source.

Au contact de la surface plus froide, les atomes perdent leur énergie et se condensent pour redevenir solides. Avec le temps, ces atomes condensés s'accumulent pour former un film mince et uniforme sur la surface du substrat.

Comprendre les compromis et les limites

Aucune technique n'est parfaite. Comprendre les limites inhérentes à l'évaporation thermique est essentiel pour l'utiliser efficacement.

Dépôt en ligne de visée

Étant donné que la vapeur voyage en ligne droite depuis la source, l'évaporation thermique peine à revêtir uniformément des surfaces tridimensionnelles complexes. Les zones qui ne sont pas dans la ligne de visée directe de la source recevront peu ou pas de revêtement, créant un effet d'« ombre ».

Contraintes matérielles et d'alliages

L'évaporation thermique excelle dans le dépôt d'éléments uniques comme l'aluminium ou l'argent, qui ont des points d'évaporation bien définis.

Cependant, le dépôt d'alliages (mélanges de métaux) est très difficile. Les différents éléments d'un alliage s'évaporent souvent à des vitesses différentes, ce qui signifie que la composition du film mince résultant ne correspondra pas à la composition du matériau source. Cela nécessite des systèmes complexes avec de multiples sources et un contrôle précis de la température.

Pureté et contamination

Bien que le vide élimine la plupart des contaminants, la chaleur intense peut provoquer l'évaporation lente du creuset lui-même, contaminant potentiellement le film. De même, toute impureté présente dans le matériau source sera évaporée et déposée avec le matériau souhaité.

Applications courantes et cas d'utilisation

Malgré ses limites, la simplicité et la rapidité de l'évaporation thermique en font une technologie de base dans de nombreuses industries.

Électronique et optique

C'est le domaine d'application le plus courant. Elle est utilisée pour créer des couches métalliques conductrices pour les contacts électriques dans des dispositifs tels que les cellules solaires, les écrans OLED et les systèmes micro-électromécaniques (MEMS). Elle est également utilisée pour déposer des matériaux hautement réfléchissants pour les réflecteurs de lumière dans l'éclairage automobile et médical.

Revêtements fonctionnels et décoratifs

L'évaporation thermique est utilisée pour appliquer de fines couches métalliques pour le blindage EMI/RFI sur les boîtiers électroniques, empêchant les interférences électromagnétiques. Elle est également largement utilisée à des fins décoratives, comme la création de la finition métallique sur les emballages cosmétiques ou les articles de sport.

Faire le bon choix pour votre application

Utilisez ce cadre pour déterminer si l'évaporation thermique convient à votre objectif.

- Si votre objectif principal est le dépôt rentable de métaux purs : L'évaporation thermique est un excellent choix très efficace pour des applications telles que la création de contacts en aluminium ou en argent.

- Si votre objectif principal est le revêtement d'objets 3D complexes avec une grande uniformité : Vous devriez envisager des méthodes alternatives comme le pulvérisation cathodique (sputtering), qui ne repose pas sur un chemin en ligne de visée.

- Si votre objectif principal est le dépôt d'alliages précis ou de matériaux réfractaires (à point de fusion élevé) : Des techniques comme l'évaporation par faisceau d'électrons ou la pulvérisation cathodique offrent un contrôle beaucoup plus grand sur la composition du film et la capacité de déposer des matériaux plus difficiles.

En comprenant ses principes fondamentaux et ses compromis inhérents, vous pouvez tirer parti efficacement de l'évaporation thermique comme un outil puissant pour l'ingénierie des couches minces.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Chauffage par résistance sous vide pour déposer des films minces |

| Idéal pour | Métaux purs (Al, Ag), géométries simples, revêtement rentable |

| Limites | Dépôt en ligne de visée, contrôle de la composition des alliages, formes 3D complexes |

| Utilisations courantes | Contacts électroniques, OLED, revêtements réfléchissants, blindage EMI |

Besoin d'une solution fiable de dépôt de couches minces ?

L'évaporation thermique est une technique puissante, mais le choix du bon équipement est essentiel pour le succès de votre laboratoire. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité, y compris les systèmes d'évaporation thermique conçus pour la précision et la durabilité.

Nous vous aidons à :

- Obtenir des films minces cohérents et de haute pureté pour vos besoins de R&D ou de production.

- Choisir la bonne configuration, que vous travailliez avec des métaux purs pour l'électronique ou des revêtements décoratifs.

- Accéder à un support d'experts pour optimiser votre processus de dépôt et surmonter les défis techniques.

Prêt à améliorer vos capacités en matière de couches minces ? Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution d'évaporation thermique parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est la différence entre la pulvérisation cathodique et l'évaporation thermique ? Choisissez la bonne méthode PVD pour votre couche mince

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté

- Qu'est-ce que le processus d'évaporation dans les semi-conducteurs ? Un guide sur le dépôt de couches minces

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces