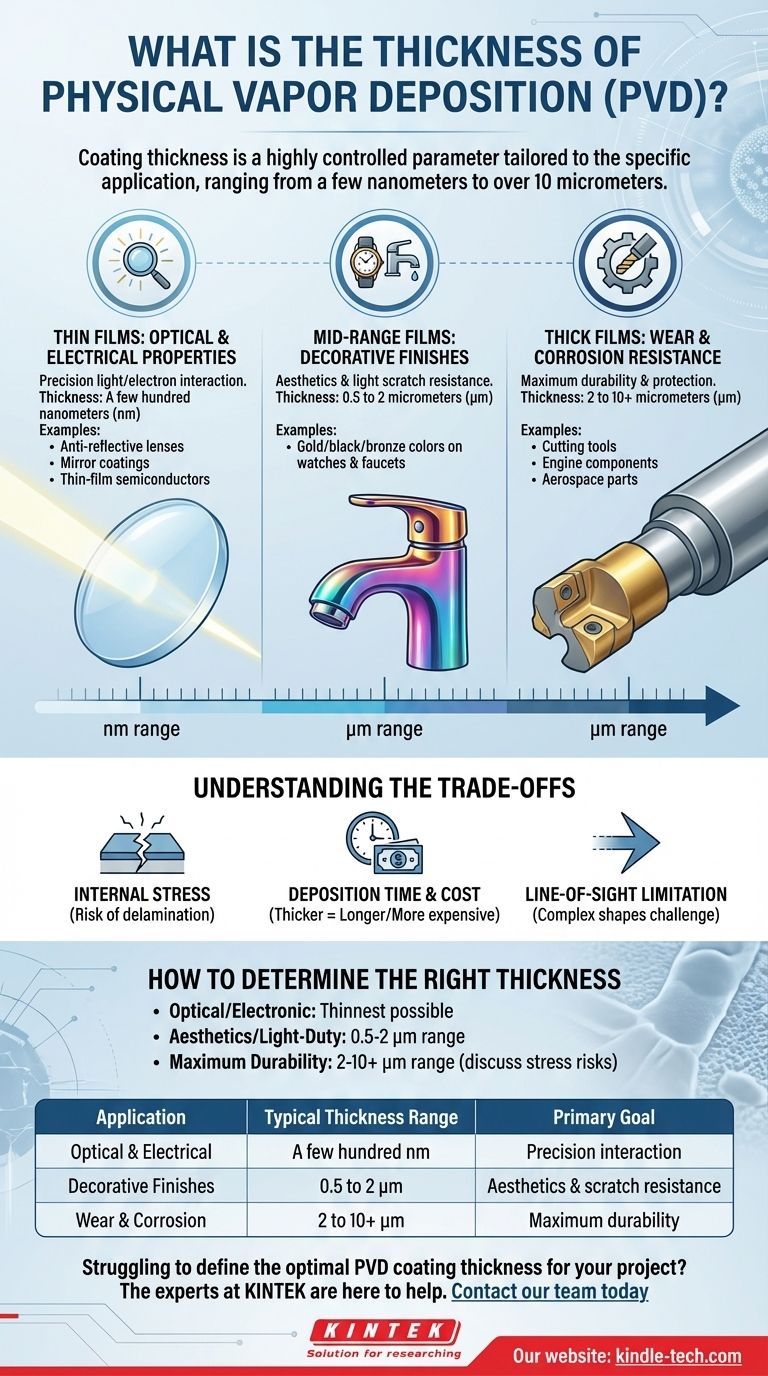

Dans le dépôt physique en phase vapeur (PVD), il n'existe pas d'épaisseur standard unique. L'épaisseur du revêtement est un paramètre hautement contrôlé qui est adapté à l'application spécifique, allant généralement de quelques nanomètres pour les films optiques à plus de 10 micromètres pour les couches résistantes à l'usure lourde.

L'idée essentielle n'est pas de demander « quelle est l'épaisseur », mais plutôt « quelle épaisseur est nécessaire pour mon objectif spécifique ? » L'épaisseur PVD est une fonction directe du résultat souhaité, qu'il s'agisse de manipuler la lumière, de fournir de la couleur ou de créer une barrière durable contre l'usure.

Pourquoi l'épaisseur PVD varie : Une question de fonction

L'épaisseur requise d'un revêtement PVD est dictée entièrement par le problème qu'il est conçu pour résoudre. Différentes applications exigent des propriétés de film très différentes, qui sont directement liées à l'épaisseur du matériau déposé.

Films minces pour les propriétés optiques et électriques

Pour les applications telles que les revêtements antireflets sur les lentilles, les revêtements de miroir ou les semi-conducteurs en couches minces, la précision est primordiale. Ces revêtements n'ont souvent que quelques centaines de nanomètres (nm) d'épaisseur.

Leur fonction repose sur l'interaction avec les longueurs d'onde de la lumière ou le contrôle du flux d'électrons sur des distances microscopiques. Toute épaisseur inutile perturberait cette performance, les films sont donc maintenus aussi minces que fonctionnellement possible.

Films de gamme moyenne pour les finitions décoratives

Lorsque le PVD est utilisé à des fins décoratives, comme l'ajout d'une couleur or, noire ou bronze à une montre ou un robinet, les objectifs principaux sont l'apparence et la résistance légère aux rayures.

Ces revêtements se situent généralement dans la plage de 0,5 à 2 micromètres (µm). C'est suffisamment épais pour fournir une couleur durable et uniforme, mais pas si épais que cela devienne prohibitif en termes de coût ou n'introduise pas de contrainte significative.

Films épais pour la résistance à l'usure et à la corrosion

Pour les applications industrielles, telles que le revêtement d'outils de coupe, de composants de moteur ou de pièces aérospatiales, l'objectif est une durabilité maximale. Ce sont les revêtements dits tribologiques (résistants à l'usure) ou durs.

Ces couches sont nettement plus épaisses, allant souvent de 2 à 10 µm, et peuvent parfois dépasser cette limite. Le matériau ajouté agit comme une barrière sacrificielle, protégeant le composant sous-jacent contre l'abrasion, la friction, la chaleur et l'attaque chimique.

Comprendre les compromis de l'épaisseur PVD

Déposer simplement un revêtement plus épais n'est pas toujours mieux. Le processus implique des compromis critiques qui doivent être équilibrés pour une application réussie.

Le problème de la contrainte interne

À mesure qu'un revêtement PVD s'épaissit, une contrainte interne s'accumule dans le matériau déposé. Si cette contrainte devient trop élevée, elle peut rendre le revêtement cassant, le fissurer ou même le faire se décoller du substrat — une défaillance connue sous le nom de délaminage.

Temps de dépôt et coût

Le PVD est un processus par lots qui se déroule dans une chambre à vide. La vitesse de dépôt est relativement lente, ce qui signifie que les revêtements plus épais nécessitent des temps de cycle considérablement plus longs. Cela se traduit directement par une consommation d'énergie plus élevée et une pièce finale plus coûteuse.

La limitation de la ligne de visée

Le PVD est un processus de ligne de visée, ce qui signifie que le matériau de revêtement voyage en ligne droite de la source jusqu'à la pièce cible. Obtenir un revêtement épais uniforme sur une forme tridimensionnelle complexe est difficile et peut nécessiter une rotation sophistiquée de la pièce et de multiples sources de revêtement.

Comment déterminer l'épaisseur appropriée pour votre application

Utilisez votre objectif final pour guider votre spécification technique. S'associer à un expert PVD est toujours recommandé, mais ces principes vous aideront à définir vos exigences.

- Si votre objectif principal est la performance optique ou électronique : Spécifiez le film le plus mince possible qui produit l'effet souhaité, souvent mesuré en nanomètres.

- Si votre objectif principal est l'esthétique et la protection légère : Une épaisseur modérée dans la plage de 0,5 à 2 micromètres est une cible robuste et rentable.

- Si votre objectif principal est la durabilité maximale et la résistance à l'usure : Un revêtement plus épais de 2 à 10 micromètres est nécessaire, mais vous devez discuter du risque de contrainte interne avec votre fournisseur de revêtement.

En fin de compte, le choix de la bonne épaisseur PVD est une décision d'ingénierie stratégique qui équilibre les exigences de performance avec les limites inhérentes du processus.

Tableau récapitulatif :

| Application | Plage d'épaisseur typique | Objectif principal |

|---|---|---|

| Optique et Électrique | Quelques centaines de nanomètres (nm) | Interaction précise lumière/électron |

| Finitions décoratives | 0,5 à 2 micromètres (µm) | Esthétique et résistance légère aux rayures |

| Résistance à l'usure et à la corrosion | 2 à 10+ micromètres (µm) | Durabilité et protection maximales |

Vous avez du mal à définir l'épaisseur optimale du revêtement PVD pour votre projet ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables sur mesure pour des applications PVD précises, garantissant que vos revêtements offrent exactement la performance dont vous avez besoin — que ce soit pour la clarté optique, l'attrait décoratif ou la durabilité industrielle. Contactez notre équipe dès aujourd'hui pour discuter de vos exigences spécifiques et obtenir des résultats supérieurs avec la bonne solution de revêtement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quels sont les avantages et les inconvénients du dépôt par évaporation ? Obtenir des films minces de haute pureté

- Qu'est-ce que la méthode d'évaporation thermique ? Un guide pour un dépôt de couches minces simple et économique

- Qu'est-ce qu'un évaporateur à couche mince ? Une solution douce pour les matériaux thermosensibles et visqueux

- Qu'est-ce que l'évaporation thermique pour le dépôt de couches minces ? Un guide simple du revêtement PVD

- Qu'est-ce que la technique d'évaporation par faisceau d'électrons ? Déposer des films minces de haute pureté

- Quel est le but de l'évaporation sous vide ? Purifier l'eau ou créer des revêtements de haute pureté

- Qu'est-ce que le dépôt physique par évaporation thermique ? Un guide simple pour le revêtement de couches minces

- Quels matériaux sont utilisés dans l'évaporation sous vide ? Un guide sur les métaux, les alliages et les diélectriques