En bref, le processus de film mince est la technique fondamentale dans la fabrication des semi-conducteurs pour déposer des couches hyper-minces et précisément contrôlées de divers matériaux sur une tranche de silicium. Il ne s'agit pas d'une méthode unique, mais d'une famille de techniques sophistiquées qui construisent systématiquement les structures complexes et multicouches qui forment les transistors et les circuits intégrés. L'ensemble du processus se déroule sous vide ou dans un environnement contrôlé pour garantir une pureité et une précision absolues.

Le défi principal de la fabrication des semi-conducteurs est de construire des structures microscopiques et tridimensionnelles. Le dépôt de film mince fournit les "blocs de construction" essentiels en ajoutant des matériaux couche par couche, le choix de la technique — principalement PVD, CVD ou ALD — étant dicté par la précision, le matériau et le coût requis pour cette couche spécifique.

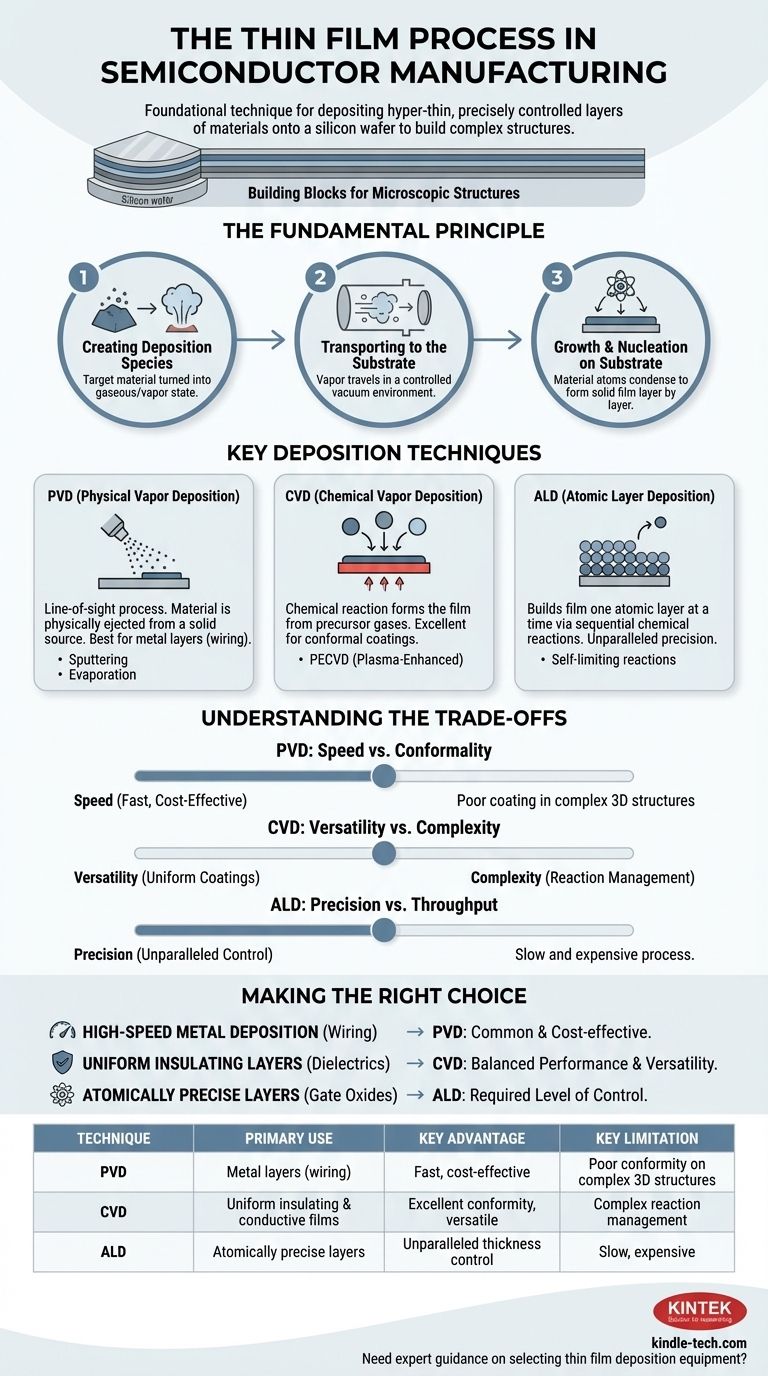

Le principe fondamental de la croissance des films minces

Avant d'examiner des techniques spécifiques, il est crucial de comprendre que tout dépôt de film mince suit le même principe en trois étapes. Ce processus universel est la base de la création de chaque couche sur une puce moderne.

Étape 1 : Création d'espèces de dépôt

Le processus commence par la création d'une source du matériau désiré à l'état gazeux ou vapeur. Ce "matériau cible" peut être libéré d'une source solide par évaporation ou pulvérisation, ou il peut être introduit sous forme de gaz précurseur réactif.

Étape 2 : Transport vers le substrat

Une fois que le matériau est à l'état de vapeur, il doit être transporté vers la surface de la tranche de silicium (le substrat). Cela se produit dans une chambre à vide hautement contrôlée pour éviter la contamination par des particules indésirables ou des gaz atmosphériques.

Étape 3 : Croissance et nucléation sur le substrat

Lorsque les atomes ou molécules du matériau arrivent à la surface de la tranche, ils se condensent et commencent à former un film solide. Ce processus de croissance, connu sous le nom de nucléation, construit la couche de matériau couche par couche jusqu'à ce que l'épaisseur désirée soit atteinte.

Explication des techniques de dépôt clés

Bien que le principe de base soit le même, la méthode utilisée pour créer et transporter le matériau définit la technique spécifique. Les trois méthodes les plus critiques dans la fabrication des semi-conducteurs sont le dépôt physique en phase vapeur (PVD), le dépôt chimique en phase vapeur (CVD) et le dépôt par couche atomique (ALD).

Dépôt physique en phase vapeur (PVD)

Le PVD est un processus en "ligne de visée". Pensez-y comme une technique de peinture au pistolet à l'échelle atomique.

Le matériau est éjecté physiquement d'une source solide (la cible) et se déplace en ligne droite pour recouvrir la tranche. Cela se fait généralement par pulvérisation cathodique (bombardement de la cible avec des ions) ou par évaporation (chauffage de la cible jusqu'à sa vaporisation).

Dépôt chimique en phase vapeur (CVD)

Le CVD repose sur une réaction chimique pour former le film. Un ou plusieurs gaz précurseurs réactifs sont introduits dans une chambre contenant la tranche.

Lorsque ces gaz atteignent la surface chauffée de la tranche, ils réagissent et se décomposent, laissant derrière eux un film solide du matériau désiré. Une variante courante est le CVD assisté par plasma (PECVD), qui utilise le plasma pour déclencher la réaction à des températures plus basses.

Dépôt par couche atomique (ALD)

L'ALD est la méthode la plus précise disponible, construisant le film littéralement une seule couche atomique à la fois.

Le processus utilise une séquence de réactions chimiques auto-limitantes. Un gaz précurseur est pulsé dans la chambre, recouvrant toute la surface d'exactement une couche de molécules. Tout excès est purgé, et un deuxième gaz est introduit pour réagir avec la première couche, complétant le film atomique. Ce cycle est répété des centaines ou des milliers de fois.

Comprendre les compromis

Aucune méthode de dépôt n'est parfaite pour toutes les applications. Les ingénieurs choisissent le bon outil pour le travail en fonction d'un ensemble clair de compromis entre la vitesse, la précision et le coût.

PVD : Vitesse vs. Conformité

Le PVD est souvent rapide et relativement peu coûteux, ce qui le rend idéal pour le dépôt de couches métalliques pour le câblage (interconnexions). Cependant, comme il s'agit d'un processus en ligne de visée, il a du mal à recouvrir uniformément l'intérieur des tranchées profondes et étroites et d'autres structures 3D complexes.

CVD : Polyvalence vs. Complexité

Le CVD est très polyvalent et excellent pour créer des revêtements uniformes et "conformes" sur des topographies complexes. Il est utilisé pour de nombreux films diélectriques (isolants) et conducteurs différents. Le principal compromis est la complexité de la gestion des réactions chimiques pour éviter les impuretés dans le film final.

ALD : Précision vs. Débit

L'ALD offre un contrôle inégalé sur l'épaisseur et l'uniformité du film, ce qui le rend essentiel pour créer les oxydes de grille ultra-minces et d'autres couches critiques dans les transistors avancés. Son inconvénient majeur est qu'il s'agit d'un processus extrêmement lent et coûteux, réservé uniquement aux couches où la précision absolue est non négociable.

Faire le bon choix pour votre application

La sélection d'un processus de film mince est une décision d'ingénierie critique entièrement dictée par l'objectif d'une couche spécifique au sein du dispositif semi-conducteur.

- Si votre objectif principal est le dépôt de métal à haute vitesse pour le câblage : Le PVD est le choix le plus courant et le plus rentable.

- Si votre objectif principal est de créer des couches isolantes uniformes de haute qualité : Le CVD et ses variantes comme le PECVD offrent le meilleur équilibre entre performance et polyvalence.

- Si votre objectif principal est de construire des couches atomiquement précises pour les transistors de pointe : L'ALD est la seule technique qui offre le niveau de contrôle requis.

En fin de compte, la maîtrise de l'interaction de ces techniques de dépôt est ce qui permet le progrès incessant de l'électronique moderne.

Tableau récapitulatif :

| Technique | Utilisation principale | Avantage clé | Limitation clé |

|---|---|---|---|

| PVD (Dépôt physique en phase vapeur) | Couches métalliques pour le câblage (interconnexions) | Rapide, rentable | Faible conformité sur les structures 3D complexes |

| CVD (Dépôt chimique en phase vapeur) | Films isolants et conducteurs uniformes | Excellente conformité, polyvalent | Gestion complexe des réactions |

| ALD (Dépôt par couche atomique) | Couches atomiquement précises (ex: oxydes de grille) | Contrôle inégalé de l'épaisseur et de l'uniformité | Lent, coûteux |

Besoin de conseils d'experts pour choisir le bon équipement de dépôt de films minces pour votre laboratoire de semi-conducteurs ? KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute précision, fournissant des solutions adaptées à vos besoins spécifiques en PVD, CVD ou ALD. Notre expertise vous assure une uniformité, une pureté et une performance optimales des couches pour une fabrication de semi-conducteurs de pointe. Contactez nos spécialistes dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de fabrication avancée de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quels sont les facteurs affectant le dépôt chimique en phase vapeur ? Maîtrisez les paramètres clés pour des films minces supérieurs

- Qu'est-ce qui explique pourquoi les nanotubes de carbone sont de bons catalyseurs ? Libérez leur pouvoir catalytique unique

- Que sont les systèmes de dépôt pour l'industrie des semi-conducteurs ? Les maîtres bâtisseurs des micropuces modernes

- Comment les systèmes de dépôt chimique en phase vapeur (CVD) garantissent-ils la qualité des matériaux ? Contrôle de précision pour les électrodes revêtues de graphène

- Quelles sont les méthodes de dépôt chimique en phase vapeur ? Un guide sur l'APCVD, le LPCVD et le PECVD

- Quel est le mécanisme du MOCVD ? Dépôt de couches minces de précision pour des semi-conducteurs haute performance

- Pourquoi les systèmes à double plasma combinant RF et ICP sont-ils utilisés dans le CVD de SiC ? Obtenir une croissance de film de précision et de faibles dommages de réseau

- Qu'est-ce que la méthode chimique de dépôt de couches minces ? Construire des films à partir du niveau moléculaire