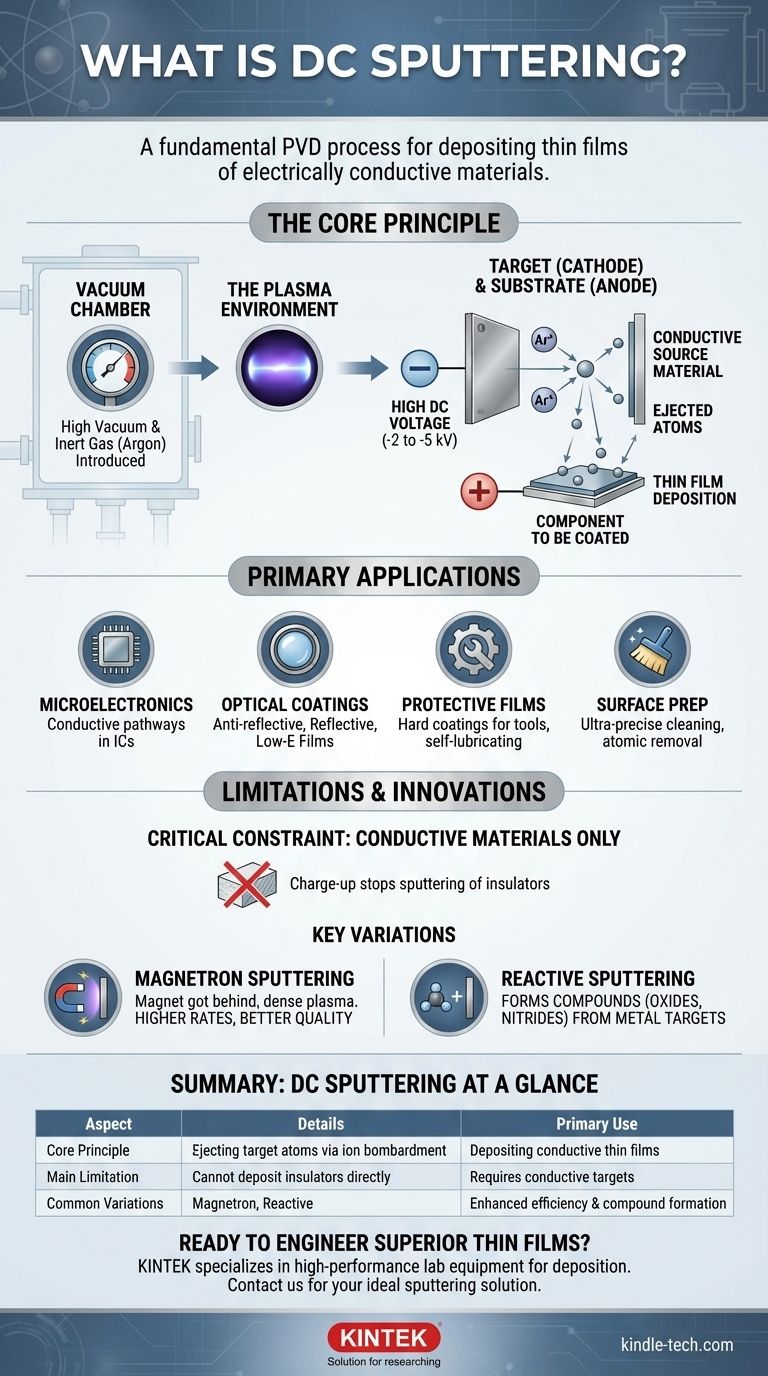

À la base, le pulvérisation cathodique DC est un processus de revêtement fondamental basé sur le vide, utilisé pour déposer des couches minces de matériaux électriquement conducteurs sur une surface. Cette technique, un type de dépôt physique en phase vapeur (PVD), implique l'éjection d'atomes à partir d'un matériau source (la « cible ») en le bombardant avec des ions de gaz énergisés. Ces atomes éjectés voyagent ensuite et se déposent sur un composant (le « substrat »), formant une couche uniforme pouvant avoir une épaisseur allant de quelques nanomètres à plusieurs micromètres.

L'objectif principal du pulvérisation cathodique DC est de créer des couches minces de haute qualité de métaux et d'autres matériaux conducteurs. Bien qu'il s'agisse d'une technique fondamentale, sa principale limitation — l'incapacité de déposer des matériaux isolants — a conduit au développement de méthodes de pulvérisation plus avancées.

Comment fonctionne le pulvérisation cathodique DC : le principe de base

Le pulvérisation cathodique DC (courant continu) fonctionne selon un principe simple et robuste dans une chambre à vide poussé. Comprendre ce processus est essentiel pour apprécier ses applications et ses limites.

L'environnement plasma

Le processus commence par la création d'un quasi-vide, puis par l'introduction d'une petite quantité d'un gaz inerte, généralement de l'Argon. Une haute tension continue est ensuite appliquée.

La cible et le substrat

Une haute tension négative, généralement comprise entre -2 et -5 kilovolts, est appliquée au matériau source que l'on souhaite déposer, appelé la cible. Cela fait de la cible une cathode.

La pièce à revêtir, le substrat, fait face à la cible et agit comme anode (le côté positif du circuit).

La cascade de pulvérisation

Le champ électrique intense arrache des électrons aux atomes de gaz Argon, créant des ions Argon chargés positivement et un plasma visible. Ces ions positifs sont ensuite puissamment accélérés vers la cible chargée négativement.

Lors de l'impact, les ions arrachent physiquement des atomes de la surface de la cible. Cette éjection à l'échelle atomique est l'effet de « pulvérisation ». Ces atomes de cible libérés traversent ensuite le vide et se déposent sur le substrat, construisant une couche mince atome par atome.

Applications principales du pulvérisation cathodique DC

Le pulvérisation cathodique DC est une technologie de base dans de nombreuses industries de haute technologie en raison de sa fiabilité et de sa précision.

Microélectronique et semi-conducteurs

Le pulvérisation est essentiel pour la fabrication de circuits intégrés. Il est utilisé pour déposer les fines couches de métal, comme l'aluminium ou le cuivre, qui forment les chemins conducteurs reliant les milliards de transistors sur une puce.

Revêtements optiques

La technique est largement utilisée pour créer des films qui gèrent la lumière. Cela comprend les revêtements antireflets sur les lentilles, les couches réfléchissantes sur les miroirs et les CD, et les films pour le verre à faible émissivité qui améliore l'isolation thermique des bâtiments.

Films protecteurs et fonctionnels

Dans l'industrie de l'usinage, le pulvérisation cathodique par magnétron DC est utilisé pour appliquer des revêtements super-durs sur les outils de coupe, augmentant leur durée de vie et leurs performances. Il est également utilisé pour créer des films autolubrifiants sur des composants de précision afin de réduire l'usure.

Préparation et analyse de surface

Au-delà du dépôt, le pulvérisation est également utilisé comme méthode de nettoyage ultra-précise. Il peut enlever les contaminants d'une surface couche par couche, la préparant pour des processus ultérieurs de haute pureté ou pour l'analyse chimique.

Comprendre les compromis et les limites

Bien que puissant, la simplicité du pulvérisation cathodique DC s'accompagne d'une contrainte significative qui définit son cas d'utilisation.

L'exigence de matériaux conducteurs

Le pulvérisation DC standard ne fonctionne qu'avec des cibles électriquement conductrices.

Si vous tentez de pulvériser un matériau isolant (diélectrique), la charge positive provenant des ions incidents s'accumule à la surface de la cible. Cet effet de « charge » finit par repousser les ions positifs entrants, éteignant le plasma et arrêtant le processus de pulvérisation.

Taux de dépôt

Comparé à des techniques plus avancées, le pulvérisation DC de base peut avoir un taux de dépôt relativement faible, ce qui peut ne pas convenir à la fabrication à grand volume sans améliorations.

Variations clés : étendre les capacités

Les limites du pulvérisation DC de base ont conduit à des innovations cruciales qui sont désormais des normes industrielles.

Pulvérisation cathodique par magnétron

C'est l'évolution la plus courante du pulvérisation DC. Un champ magnétique puissant est placé derrière la cible. Ce champ piège les électrons près de la surface de la cible, augmentant considérablement la probabilité qu'ils entrent en collision avec les atomes de gaz inerte et les ionisent.

Le résultat est un plasma beaucoup plus dense, ce qui entraîne des taux de pulvérisation plus élevés, une meilleure qualité de film et un moindre chauffage du substrat. La plupart des systèmes modernes de pulvérisation DC sont en réalité des systèmes à magnétron DC.

Pulvérisation cathodique réactive

Cette méthode contourne intelligemment la limitation du dépôt d'isolants. Un gaz réactif, tel que l'oxygène ou l'azote, est introduit dans la chambre à vide avec l'Argon.

Une cible métallique conductrice est pulvérisée comme d'habitude, mais les atomes métalliques pulvérisés réagissent avec le gaz pendant leur trajet vers le substrat. Par exemple, pulvériser une cible de silicium en présence d'oxygène créera un film de dioxyde de silicium (un isolant). Cela permet aux alimentations CC de créer des films composés tels que des diélectriques et des résistances.

Faire le bon choix pour votre objectif

Votre choix de technique de pulvérisation est entièrement dicté par le matériau que vous devez déposer et la performance que vous exigez.

- Si votre objectif principal est de déposer un film métallique simple et conducteur (comme l'aluminium ou le titane) : Le pulvérisation DC standard offre une solution fiable, rentable et simple.

- Si votre objectif principal est d'atteindre des taux de dépôt plus élevés et une meilleure qualité de film pour les matériaux conducteurs : Le pulvérisation cathodique par magnétron DC est la norme industrielle moderne, offrant une efficacité supérieure.

- Si votre objectif principal est de déposer un film composé tel qu'un oxyde, un nitrure ou un diélectrique : Le pulvérisation réactif est la technique nécessaire pour former ces matériaux à partir d'une cible métallique.

Comprendre ces principes fondamentaux vous permet de sélectionner l'outil précis nécessaire pour concevoir des matériaux à l'échelle atomique.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Utilisation principale | Dépôt de couches minces de matériaux conducteurs (métaux) |

| Industries clés | Microélectronique, Semi-conducteurs, Revêtements optiques, Usinage |

| Principe de base | Éjection d'atomes cibles par bombardement ionique dans un environnement plasma |

| Principale limitation | Ne peut pas déposer de matériaux isolants sans modification |

| Variations courantes | Pulvérisation cathodique par magnétron DC, Pulvérisation cathodique réactive |

Prêt à concevoir des couches minces supérieures ?

Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements optiques de précision ou des couches protectrices résistantes à l'usure, le choix de la bonne technologie de pulvérisation est essentiel. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire haute performance et de consommables pour tous vos besoins de dépôt de couches minces.

Nos experts peuvent vous aider à sélectionner la solution de pulvérisation idéale — des systèmes DC fiables pour les métaux conducteurs aux configurations à magnétron avancées pour une efficacité accrue.

Contactez KINTALK dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment nos solutions peuvent améliorer les capacités de votre laboratoire et accélérer votre recherche et développement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Fenêtres optiques en diamant CVD pour applications de laboratoire

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés