À la base, l'évaporation sous vide est un processus de dépôt physique en phase vapeur (PVD) qui transforme un matériau solide en un film mince et solide sur une surface cible. Ceci est réalisé en chauffant le matériau source dans une chambre à vide poussé jusqu'à ce qu'il se vaporise. Les particules de gaz résultantes voyagent ensuite à travers le vide et se condensent sur un substrat plus froid, formant le revêtement désiré.

Le but fondamental du vide est d'éliminer l'air et les autres molécules de gaz qui, autrement, entreraient en collision avec le matériau vaporisé. Cela garantit que les particules ont un chemin dégagé vers le substrat, ce qui donne un film plus pur, plus uniforme et de meilleure qualité.

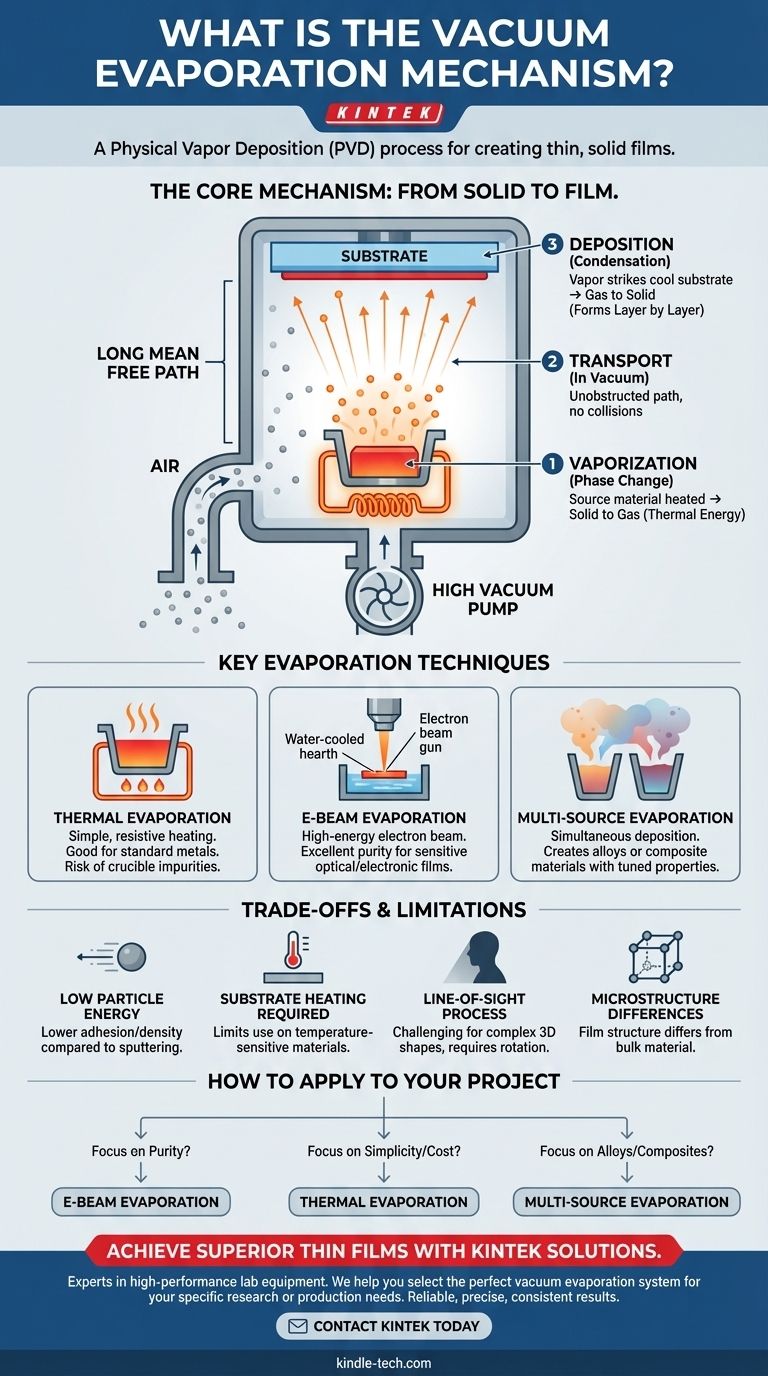

Le mécanisme central : du solide au film

L'ensemble du processus repose sur une transition de phase contrôlée dans un environnement hautement contrôlé. Chaque étape est essentielle à la qualité du film final.

Le rôle du vide

Le vide n'est pas seulement un réglage ; c'est l'élément le plus crucial du processus. L'exécution de ce processus à une pression proche de la pression atmosphérique entraîne un dépôt non uniforme et "flou" car les particules évaporées entrent constamment en collision avec les molécules d'air.

En créant un vide, nous réduisons considérablement le nombre de particules de gaz ambiantes. Ce long libre parcours moyen permet au matériau source vaporisé de se déplacer directement vers le substrat sans interférence, contamination ou réactions chimiques indésirables.

Changement de phase : Vaporisation de la source

Le processus commence par le chauffage d'un matériau source, appelé la "charge", jusqu'à ce qu'il passe à l'état gazeux. Cela se fait à l'intérieur d'un creuset ou d'un foyer dans la chambre à vide.

Le matériau passe de l'état solide à l'état de vapeur, un processus entraîné par l'énergie thermique. Le taux d'évaporation est contrôlé avec précision en ajustant la quantité d'énergie appliquée à la source.

Dépôt : Condensation sur le substrat

Les particules vaporisées se déplacent en ligne droite depuis la source. Lorsqu'elles frappent la surface plus froide du substrat, elles perdent leur énergie thermique et se condensent à nouveau en un état solide.

Cette condensation s'accumule couche par couche, formant un film mince. L'épaisseur de ce film, souvent comprise entre 5 et 250 nanomètres, est contrôlée par le taux d'évaporation et la durée du processus de dépôt.

Techniques d'évaporation clés

Bien que le principe reste le même, la méthode utilisée pour chauffer le matériau source définit la technique et ses applications idéales.

Évaporation thermique

C'est l'une des méthodes les plus simples. Le matériau source est placé dans un creuset, généralement en métal réfractaire ou en céramique, qui est ensuite chauffé par le passage d'un courant électrique élevé à travers lui.

Elle est efficace pour une large gamme de matériaux. Cependant, un inconvénient potentiel est que le creuset chaud lui-même peut dégazer ou même s'évaporer légèrement, introduisant des impuretés dans le film.

Évaporation par faisceau d'électrons (E-Beam)

Dans l'évaporation par faisceau d'électrons, un faisceau focalisé d'électrons de haute énergie est dirigé vers le matériau source, qui repose dans un foyer en cuivre refroidi à l'eau. L'énergie intense et localisée fait fondre et vaporise le matériau avec une précision extrême.

Étant donné que seul le matériau source est chauffé tandis que le foyer environnant reste froid, cette méthode produit des films d'une pureté exceptionnellement élevée. C'est la technique préférée pour les applications optiques et électroniques sensibles.

Évaporation multi-sources

Pour créer des films avec une composition spécifique, tels que des alliages métalliques ou des matériaux composites, plusieurs sources peuvent être utilisées simultanément.

En contrôlant précisément le taux d'évaporation de chaque source, les ingénieurs peuvent déposer un flux de vapeur mixte, permettant la création de films avec des propriétés chimiques, optiques ou électriques finement ajustées.

Comprendre les compromis et les limites

L'évaporation sous vide est une technique puissante, mais il est essentiel de comprendre ses limites inhérentes pour l'appliquer correctement.

Faible énergie des particules

Les particules voyagent de la source au substrat avec une énergie cinétique relativement faible. Elles "dérivent" essentiellement puis se condensent.

Cette faible énergie signifie que l'adhérence et la densité du film peuvent être inférieures à celles des processus à plus haute énergie comme la pulvérisation cathodique.

La nécessité de chauffer le substrat

Pour compenser la faible énergie des particules et améliorer la qualité structurelle et l'adhérence du film, le substrat est souvent chauffé à plusieurs centaines de degrés Celsius (par exemple, 250-350 °C).

Cette exigence limite les types de substrats pouvant être utilisés. Par exemple, de nombreux plastiques ou autres matériaux sensibles à la température ne peuvent pas être revêtus par cette méthode sans risque de dommages potentiels.

Différences de microstructure

Le film résultant a souvent une microstructure significativement différente de celle du matériau source en vrac. C'est une conséquence directe du processus de condensation atome par atome. Bien que cela puisse être conçu pour des propriétés spécifiques, il doit être géré avec soin.

Une note sur d'autres applications

Le principe de l'évaporation sous vide est également utilisé dans d'autres domaines, tels que le traitement des eaux usées. Dans ce contexte, un vide est utilisé pour abaisser le point d'ébullition de l'eau, lui permettant de s'évaporer et de se séparer efficacement des contaminants. Il s'agit d'un processus de séparation, et non d'un processus de dépôt pour la création de films.

Comment appliquer cela à votre projet

Votre choix de technique dépend entièrement des propriétés requises de votre film final.

- Si votre objectif principal est la pureté la plus élevée possible : L'évaporation par faisceau d'électrons est le choix évident, car elle minimise la contamination de l'appareil de chauffage.

- Si votre objectif principal est la simplicité ou le revêtement de métaux standard : L'évaporation thermique est souvent une solution suffisante et plus rentable pour des applications comme les revêtements décoratifs ou la métallisation de base.

- Si votre objectif principal est de créer un alliage ou un film composite : L'évaporation multi-sources est la seule méthode qui permet le dépôt simultané de différents matériaux.

- Si votre objectif principal est de revêtir une forme 3D complexe : Sachez que l'évaporation sous vide est un processus en ligne de mire, et l'obtention d'une couverture uniforme nécessitera des mécanismes de rotation de substrat sophistiqués.

En comprenant ces mécanismes fondamentaux et ces compromis, vous pouvez sélectionner et contrôler le processus d'évaporation sous vide pour obtenir les propriétés de film précises que votre application exige.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Principe fondamental | Chauffer une source solide dans un vide pour la vaporiser, puis condenser la vapeur sur un substrat plus froid. |

| Techniques clés | Évaporation thermique, Évaporation par faisceau d'électrons (E-Beam), Évaporation multi-sources |

| Avantage principal | Crée des films minces de haute pureté et uniformes. |

| Principale limitation | Processus en ligne de mire ; peut avoir une adhérence plus faible et nécessite le chauffage du substrat. |

Prêt à obtenir des films minces supérieurs pour votre recherche ou votre production ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire haute performance, y compris les systèmes d'évaporation sous vide adaptés à vos besoins spécifiques. Que vous ayez besoin de la pureté ultime de l'évaporation par faisceau d'électrons ou de la simplicité de l'évaporation thermique, nos experts peuvent vous aider à sélectionner la solution parfaite.

Nous fournissons des équipements et des consommables fiables qui garantissent un contrôle précis de la température, une intégrité sous vide élevée et des résultats constants pour les laboratoires en électronique, optique et science des matériaux.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment notre technologie d'évaporation sous vide peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

Les gens demandent aussi

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Quelle est la différence entre la pulvérisation cathodique et l'évaporation thermique ? Choisissez la bonne méthode PVD pour votre couche mince

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide du dépôt de couches minces de haute pureté