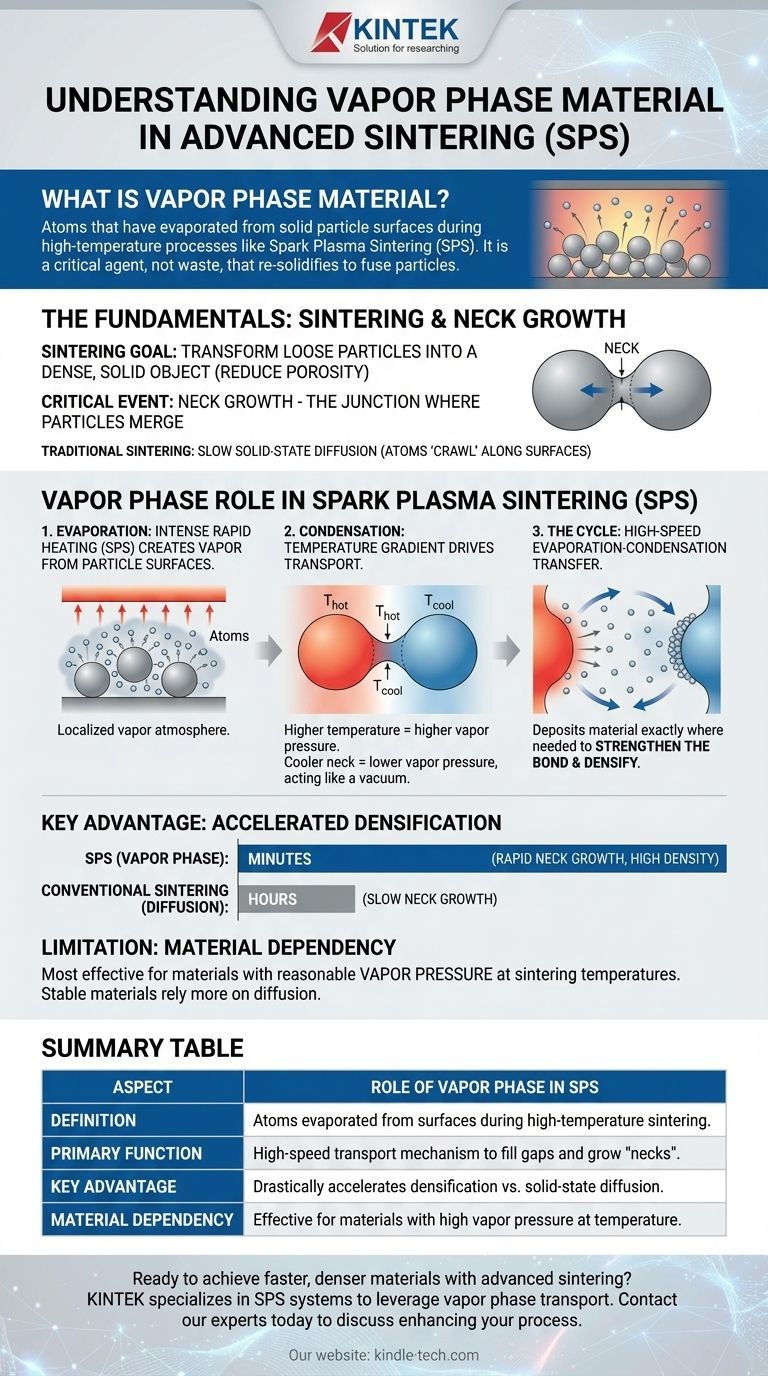

Dans le contexte du traitement des matériaux avancés, le matériau en phase vapeur fait référence aux atomes qui se sont évaporés de la surface des particules solides pendant un processus à haute température comme le frittage plasma par étincelles (SPS). Ce matériau de type gazeux n'est pas perdu ; c'est un agent critique qui se resolidifie, ou se condense, sur des zones spécifiques pour aider à fusionner les particules plus efficacement.

La phase vapeur est mieux comprise comme un mécanisme de transport à grande vitesse. Elle déplace le matériau des surfaces de particules plus chaudes vers les points de jonction ("cols") plus froids entre elles, accélérant le processus de liaison bien au-delà de ce que les méthodes traditionnelles peuvent accomplir.

Les fondamentaux du frittage et du transport de masse

Pour saisir l'importance de la phase vapeur, nous devons d'abord comprendre l'objectif fondamental du frittage : transformer une collection de particules lâches en un objet solide et dense.

Qu'est-ce que le frittage ?

Le frittage est un processus qui utilise la chaleur et la pression pour lier des particules ensemble sans les faire fondre complètement. L'objectif principal est de réduire l'espace vide (porosité) entre les particules, ce qui donne un composant solide et consolidé.

Le "col" : là où les particules se rejoignent

Lorsque deux particules se touchent et commencent à fusionner, le petit pont qui se forme entre elles est appelé un col. La croissance de ces cols est l'événement le plus critique du frittage, car c'est ainsi que les particules individuelles fusionnent en une masse solide.

Transport de masse traditionnel

Dans le frittage conventionnel, les cols se développent par diffusion à l'état solide. Il s'agit d'un processus relativement lent où les atomes "rampent" essentiellement le long des surfaces des particules ou à travers leur masse pour combler les lacunes.

Le rôle de la phase vapeur dans le frittage plasma par étincelles (SPS)

Le frittage plasma par étincelles est une technique avancée qui introduit un mécanisme de transport beaucoup plus rapide : l'évaporation et la condensation.

Évaporation : création de la phase vapeur

Le chauffage intense et rapide dans le SPS fournit suffisamment d'énergie pour que les atomes à la surface des particules s'échappent, se transformant en gaz ou en vapeur. Cela crée une atmosphère localisée de vapeur de matériau entourant les particules solides.

Condensation : la force motrice de la croissance du col

La clé de ce processus est une différence de température. La zone au niveau du col entre deux particules est souvent légèrement plus froide que les surfaces exposées des particules. Cette différence de température crée un gradient de pression de vapeur.

Une température plus élevée à la surface des particules entraîne une pression de vapeur plus élevée (plus d'évaporation), tandis que le col plus froid a une pression de vapeur plus faible. Cette différence de pression agit comme un vide, attirant les atomes vaporisés vers le col.

Le cycle évaporation-condensation

Cela crée un cycle très efficace. Les atomes s'évaporent des régions plus chaudes et sont immédiatement attirés pour se condenser et se solidifier sur les cols plus froids. Ce "transfert par évaporation-solidification" dépose le matériau exactement là où il est le plus nécessaire pour renforcer la liaison et densifier le composant.

Comprendre l'avantage clé

Le mécanisme de la phase vapeur offre un avantage distinct mais n'est pas universellement applicable. Comprendre sa nature est essentiel pour l'utiliser correctement.

Avantage : densification accélérée

Le transport de vapeur est des ordres de grandeur plus rapide que la diffusion à l'état solide. C'est pourquoi le SPS peut consolider les matériaux et atteindre des densités élevées en quelques minutes, alors que le frittage conventionnel peut prendre de nombreuses heures.

Limitation : dépendance au matériau

Ce mécanisme est plus efficace pour les matériaux qui ont une pression de vapeur raisonnablement élevée à leur température de frittage. Les matériaux extrêmement stables et qui ne s'évaporent pas facilement dépendront davantage des mécanismes de diffusion traditionnels et plus lents, même pendant le SPS.

Le contrôle est essentiel

L'efficacité du transport en phase vapeur repose sur les gradients de température précis établis par le processus SPS. La capacité à créer des cols rapidement refroidis, comme mentionné dans la description du processus, est ce qui rend la différence de pression de vapeur suffisamment significative pour entraîner ce transfert rapide de matériau.

Appliquer cela à vos objectifs matériels

Votre compréhension de la phase vapeur a un impact direct sur la façon dont vous sélectionnez et optimisez un processus de fabrication.

- Si votre objectif principal est un traitement rapide : L'utilisation de matériaux avec une pression de vapeur appropriée dans un système SPS peut réduire considérablement les temps de fabrication.

- Si votre objectif principal est d'atteindre une densité maximale : Pour les matériaux appropriés, l'optimisation des paramètres SPS pour améliorer le cycle évaporation-condensation est le moyen le plus efficace d'éliminer la porosité et de renforcer les cols inter-particules.

- Si vous choisissez une méthode de frittage : Pour les matériaux sujets à l'évaporation-condensation, le SPS offre un avantage clair par rapport au frittage conventionnel en four, qui ne peut pas utiliser efficacement ce mécanisme de transport rapide.

En contrôlant ces phénomènes de transport au niveau atomique, les ingénieurs peuvent créer des matériaux plus solides et plus denses en une fraction du temps.

Tableau récapitulatif :

| Aspect | Rôle de la phase vapeur dans le SPS |

|---|---|

| Définition | Atomes évaporés des surfaces des particules pendant le frittage à haute température. |

| Fonction principale | Mécanisme de transport à grande vitesse pour combler les lacunes et faire croître les "cols" entre les particules. |

| Avantage clé | Accélère considérablement la densification par rapport à la diffusion à l'état solide. |

| Dépendance au matériau | Plus efficace pour les matériaux ayant une pression de vapeur élevée aux températures de frittage. |

Prêt à obtenir des matériaux plus rapides et plus denses grâce au frittage avancé ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire de pointe, y compris les systèmes de frittage plasma par étincelles (SPS), pour vous aider à tirer parti de mécanismes tels que le transport en phase vapeur pour une consolidation supérieure des matériaux. Notre expertise vous assure d'optimiser les paramètres pour accélérer votre R&D et votre production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de frittage et atteindre vos objectifs matériels spécifiques.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelle est la différence entre le pressage à chaud et le SPS ? Choisissez la bonne méthode de frittage pour votre laboratoire

- Quelles sont les différentes méthodes de frittage ? Choisissez la bonne technique pour votre matériau et votre application

- Quel est le mécanisme du procédé SPS ? Une analyse approfondie du frittage rapide à basse température

- L'aluminium peut-il être fritté ? Surmonter la barrière d'oxyde pour des pièces complexes et légères

- Quel est le processus de frittage par plasma étincelle (SPS) ? Un guide de densification rapide à basse température