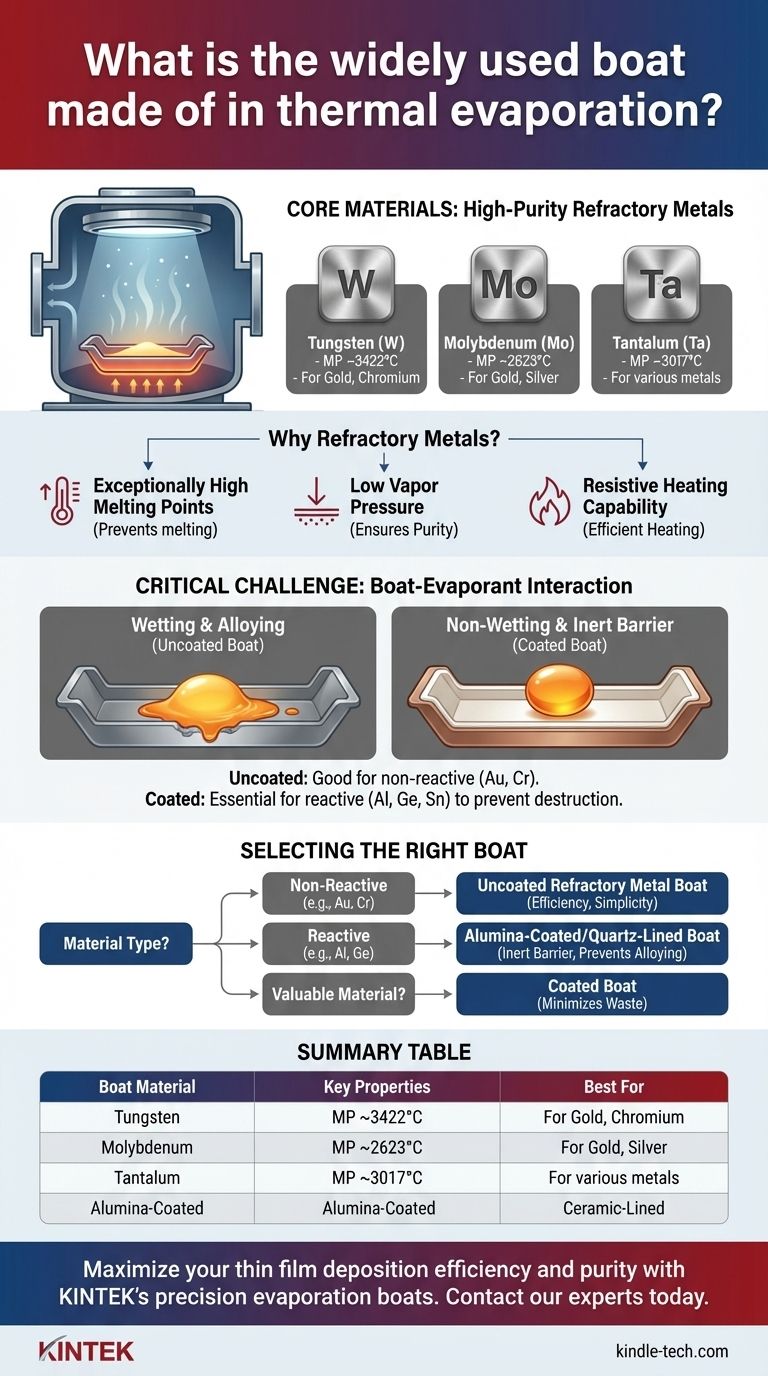

Dans l'évaporation thermique, les creusets les plus couramment utilisés sont fabriqués à partir de métaux réfractaires de haute pureté, principalement le tungstène (W), le molybdène (Mo) et le tantale (Ta). Ces matériaux sont choisis pour leurs points de fusion extrêmement élevés et leur faible pression de vapeur, ce qui empêche le creuset lui-même de fondre ou de contaminer le processus. Pour les matériaux qui réagissent avec ces métaux ou y adhèrent, un creuset revêtu de céramique, tel qu'un creuset doublé d'alumine (Al₂O₃), est utilisé comme barrière inerte.

Le choix d'un creuset d'évaporation est dicté par la nécessité d'assurer la compatibilité chimique et la stabilité thermique entre le creuset (la source de chaleur) et le matériau en cours d'évaporation (l'évaporant). Il n'existe pas de « meilleur » creuset unique ; le bon choix dépend entièrement du matériau que vous avez l'intention de déposer.

Pourquoi les métaux réfractaires sont la norme

L'ensemble du processus d'évaporation thermique repose sur le chauffage d'un matériau source jusqu'à ce qu'il s'évapore dans une chambre à vide poussé. Le creuset doit faciliter ce processus sans en faire partie.

Points de fusion exceptionnellement élevés

Le creuset doit rester solide à des températures dépassant de loin le point d'évaporation du matériau source. Le tungstène (point de fusion d'environ 3422 °C), le tantale (environ 3017 °C) et le molybdène (environ 2623 °C) sont idéaux pour évaporer des métaux courants comme l'or (point d'ébullition d'environ 2856 °C) ou le chrome (point d'ébullition d'environ 2671 °C).

Faible pression de vapeur

La pression de vapeur d'un matériau est sa tendance à s'évaporer à une température donnée. Les métaux réfractaires ont des pressions de vapeur exceptionnellement faibles, garantissant que seul le matériau cible s'évapore, ce qui est essentiel pour créer un film mince pur.

Capacité de chauffage résistif

Ces creusets sont chauffés en faisant passer un courant électrique élevé directement à travers eux. Leur résistance électrique inhérente génère la chaleur intense requise pour l'évaporation, rendant le système efficace et contrôlable.

Le rôle critique de l'interaction creuset-évaporant

Le point de défaillance ou d'inefficacité le plus courant dans l'évaporation thermique est une mauvaise interaction entre l'évaporant en fusion et le matériau du creuset.

Le problème du « mouillage »

Le mouillage se produit lorsqu'un matériau en fusion s'étale sur une surface solide et y adhère. Dans ce contexte, si un évaporant « mouille » le creuset, il peut s'allier avec le métal, dissolvant et détruisant le creuset et ruinant le processus de dépôt.

Quand utiliser un creuset métallique non revêtu

Pour les matériaux qui ne s'allient pas facilement avec le creuset, un simple creuset en métal réfractaire non revêtu est le choix le plus efficace. Par exemple, évaporer de l'or (Au) ou du chrome (Cr) à partir d'un creuset en molybdène est un processus standard et fiable.

Quand utiliser un creuset revêtu

Pour les évaporants qui présentent une forte adhérence, comme l'aluminium sur du tungstène, une barrière inerte est nécessaire. Les creusets revêtus d'alumine fournissent une surface céramique qui résiste au mouillage. Cela empêche l'évaporant en fusion d'entrer en contact direct avec le métal réfractaire sous-jacent, protégeant ainsi le creuset et assurant une évaporation propre.

Comprendre les compromis

Le choix d'un creuset implique de trouver un équilibre entre la performance, le coût et les besoins spécifiques de votre matériau.

Consommation d'énergie

Comme indiqué dans les références, un revêtement d'alumine agit comme un isolant thermique. Cela signifie qu'un creuset revêtu d'alumine nécessite un courant électrique plus élevé pour atteindre la même température qu'un creuset non revêtu, augmentant la consommation d'énergie.

Consommation de matériau et coût

La surface anti-mouillage d'un creuset revêtu est très avantageuse lorsque l'on travaille avec des matériaux précieux comme l'or. Parce que le matériau en fusion forme des perles au lieu de s'étaler, l'évaporation est plus efficace et moins de matériau reste dans le creuset après le processus.

Durée de vie du creuset

Utiliser le mauvais creuset peut être coûteux. Si un évaporant s'allie avec un creuset non revêtu, le creuset sera détruit, souvent en une seule passe. Choisir le bon creuset — même s'il s'agit d'une version revêtue plus chère — augmente considérablement sa durée de vie et empêche les échecs de dépôt.

Choisir le bon creuset pour votre matériau

Votre choix doit être dicté par les propriétés chimiques du matériau que vous déposez.

- Si votre objectif principal est d'évaporer des métaux non réactifs (comme Au, Ag, Cr) : Commencez avec un creuset en métal réfractaire non revêtu, tel que le molybdène ou le tungstène, pour une efficacité thermique et une simplicité maximales.

- Si votre objectif principal est d'évaporer des matériaux réactifs (comme Al, Ge, Sn) : Vous devez utiliser un creuset avec une doublure inerte, telle qu'un creuset revêtu d'alumine ou doublé de quartz, pour éviter une interaction source-évaporant destructrice.

- Si votre objectif principal est de maximiser le rendement d'un matériau précieux : Envisagez un creuset revêtu d'alumine pour minimiser le mouillage et garantir qu'autant de matériau source que possible est évaporé efficacement.

En fin de compte, choisir le bon creuset est une étape fondamentale pour obtenir un processus d'évaporation thermique reproductible et de haute pureté.

Tableau récapitulatif :

| Matériau du creuset | Propriétés clés | Idéal pour évaporer |

|---|---|---|

| Tungstène (W) | Point de fusion ~3422°C, faible pression de vapeur | Or, Chrome (métaux non réactifs) |

| Molybdène (Mo) | Point de fusion ~2623°C, bonne conductivité thermique | Or, Argent, Chrome |

| Tantale (Ta) | Point de fusion ~3017°C, excellente résistance à la corrosion | Divers métaux à faible réactivité |

| Revêtu d'alumine | Barrière céramique inerte, empêche le mouillage | Aluminium, Germanium, Étain (matériaux réactifs) |

Maximisez l'efficacité et la pureté de votre dépôt de film mince avec les creusets d'évaporation de précision de KINTEK. Que vous travailliez avec des matériaux réactifs comme l'aluminium ou des métaux précieux comme l'or, notre gamme de creusets en tungstène, molybdène, tantale et revêtus d'alumine de haute pureté garantit la compatibilité chimique et la stabilité thermique pour les besoins spécifiques de votre laboratoire. Contactez nos experts dès aujourd'hui pour sélectionner le creuset idéal pour votre processus d'évaporation thermique et obtenir des résultats reproductibles à haut rendement.

Guide Visuel

Produits associés

- Bateau d'évaporation en tungstène pour le dépôt de couches minces

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau en molybdène-tantale pliable avec ou sans couvercle

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quel est le niveau de vide de l'évaporateur à faisceau d'électrons ? Obtenez des couches minces pures et de haute qualité

- Quel métal peut s'évaporer ? Un guide sur la pression de vapeur et le dépôt de couches minces

- Quelle est la différence entre l'évaporation et la déposition ? Un guide pour la fabrication de films minces

- Comment fonctionne l'évaporation par faisceau d'électrons ? Un guide pour le dépôt de couches minces de haute pureté

- L'or peut-il être évaporé ? Déverrouiller le dépôt de couches minces de haute pureté

- Qu'est-ce que la technique d'évaporation thermique sous vide ? Un guide pour le dépôt de couches minces de haute pureté

- Comment un film mince est-il préparé par évaporation thermique ? Maîtriser le processus de dépôt sous vide

- Quel équipement est utilisé pour l'évaporation ? Un guide des systèmes d'évaporation thermique pour le revêtement de couches minces