À la base, le dépôt chimique en phase vapeur (CVD) est une méthode sophistiquée pour « faire croître » un film solide sur une surface à partir d'un gaz. Le processus implique l'introduction de gaz précurseurs volatils, contenant les éléments constitutifs du film souhaité, dans une chambre de réaction. Lorsque ces gaz entrent en contact avec un substrat chauffé, ils subissent une réaction chimique, provoquant le dépôt du matériau solide désiré sur la surface du substrat, formant ainsi un revêtement mince et uniforme.

Le concept fondamental du CVD n'est pas de pulvériser un matériau préfabriqué, mais de créer un environnement chimique précisément contrôlé. Dans cet environnement, l'énergie thermique force les molécules gazeuses à réagir et à s'assembler, atome par atome, en un film solide sur une surface cible.

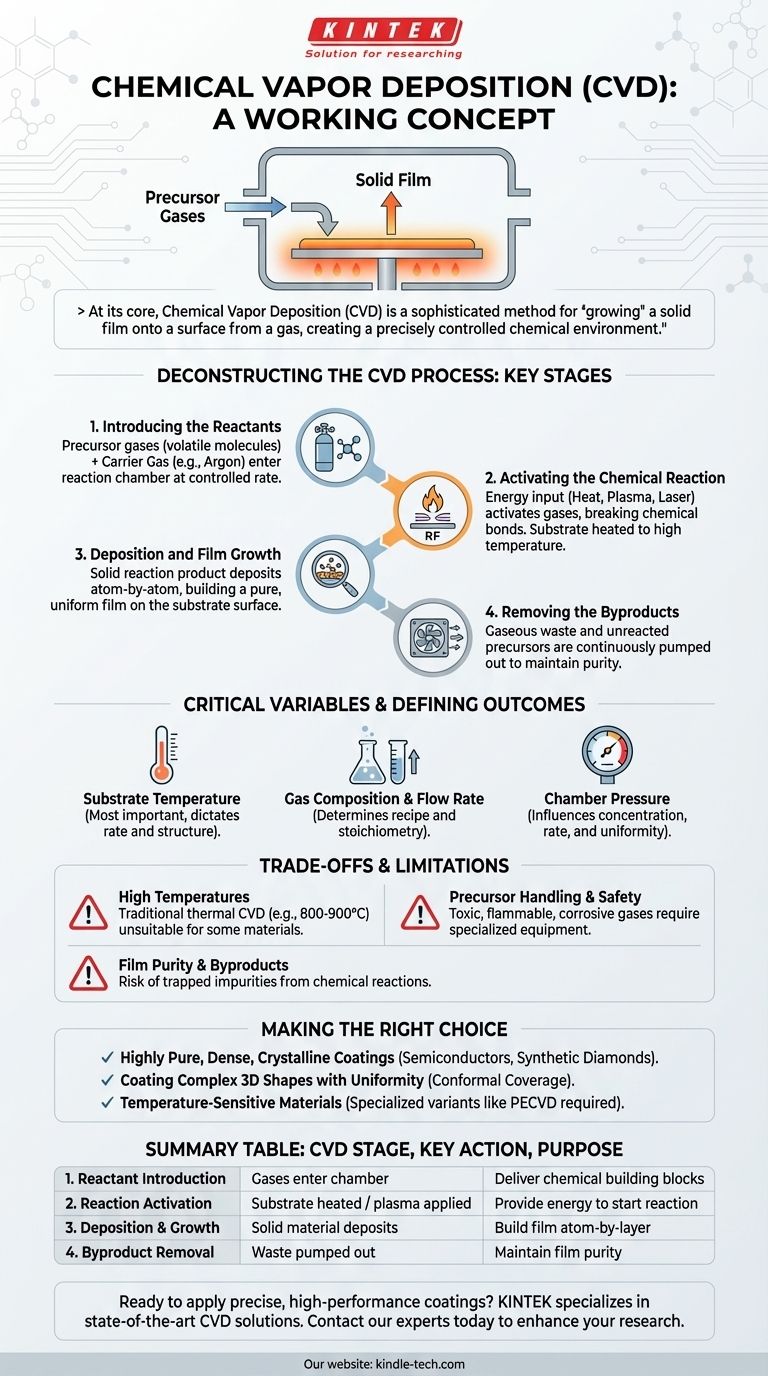

Décomposition du processus CVD : Les étapes clés

Pour comprendre le fonctionnement du CVD, il est préférable de le décomposer en une séquence d'étapes distinctes et contrôlées. Chaque étape joue un rôle essentiel dans la qualité et les propriétés du film final.

Étape 1 : Introduction des réactifs

Le processus commence par l'alimentation d'un ou plusieurs gaz précurseurs dans une chambre de réaction à un débit contrôlé.

Ce ne sont pas le matériau de revêtement final lui-même, mais plutôt des molécules volatiles contenant les atomes nécessaires. Par exemple, pour créer un film de carbone pur comme un diamant, on utilise un gaz riche en carbone comme le méthane (CH₄).

Souvent, ces gaz réactifs sont dilués avec un gaz porteur inerte (comme l'argon ou l'azote) pour aider à les transporter en douceur sur le substrat.

Étape 2 : Activation de la réaction chimique

Pour que les gaz précurseurs réagissent et déposent un solide, ils ont besoin d'un apport d'énergie.

La méthode la plus courante consiste à chauffer le substrat à une température élevée, souvent plusieurs centaines de degrés Celsius. Cette énergie thermique fournit l'énergie d'activation nécessaire pour rompre les liaisons chimiques dans les molécules gazeuses.

Dans certains processus CVD avancés, l'énergie est fournie par d'autres moyens, tels qu'un plasma RF ou des lasers, qui peuvent initier la réaction à des températures plus basses.

Étape 3 : Dépôt et croissance du film

Lorsque les molécules gazeuses énergisées passent sur le substrat chaud, la réaction chimique se produit sur ou très près de sa surface.

Le produit solide de cette réaction se dépose sur le substrat, formant un film. Il s'agit d'un processus atomistique, ce qui signifie que le film croît couche par couche, permettant d'obtenir des matériaux très purs et bien structurés (cristallins).

Le substrat lui-même peut parfois agir comme catalyseur, favorisant la réaction chimique et assurant que le film résultant adhère fortement à la surface.

Étape 4 : Élimination des sous-produits

Les réactions chimiques sont rarement efficaces à 100 % et produisent des sous-produits gazeux en plus du film solide.

Ces gaz résiduels, ainsi que tous les gaz précurseurs n'ayant pas réagi, sont continuellement pompés hors de la chambre. Ce processus d'évacuation est crucial pour empêcher que des impuretés ne soient incorporées dans le film en croissance.

Les variables critiques qui définissent le résultat

Les propriétés finales du film déposé ne sont pas accidentelles ; elles sont le résultat direct d'une gestion minutieuse de plusieurs paramètres clés.

Température du substrat

C'est sans doute la variable la plus importante. La température détermine la vitesse de la réaction chimique et la structure finale du film. Trop basse, la réaction ne se produira pas ; trop élevée, vous pourriez obtenir une mauvaise qualité ou des réactions secondaires indésirables.

Composition et débit des gaz

La « recette » du film est déterminée par les types de gaz précurseurs et leurs débits. Le rapport entre les différents gaz contrôle la composition chimique (stœchiométrie) du matériau final.

Pression de la chambre

La pression à l'intérieur de la chambre de réaction affecte la concentration des molécules de gaz et leur déplacement. Cela influence à son tour le taux de dépôt et l'uniformité du revêtement, en particulier sur des objets de forme complexe.

Comprendre les compromis et les limites

Bien que puissant, le CVD n'est pas sans défis. Comprendre ses limites est essentiel pour l'utiliser efficacement.

La nécessité de hautes températures

Le CVD thermique traditionnel nécessite souvent des températures très élevées (par exemple, 800-900 °C pour la croissance du diamant). Cela le rend inapproprié pour revêtir des matériaux ayant des points de fusion bas ou ceux qui pourraient être endommagés par la chaleur, comme de nombreux plastiques et composants électroniques complexes.

Manipulation et sécurité des précurseurs

Les gaz précurseurs utilisés dans le CVD peuvent être hautement toxiques, inflammables ou corrosifs. Cela nécessite des équipements spécialisés et coûteux pour la manipulation, le stockage et la sécurité, ce qui ajoute de la complexité au processus.

Pureté du film et sous-produits

Étant donné que le processus est une réaction chimique, il est possible que des sous-produits indésirables restent piégés dans le film sous forme d'impuretés. Pour éviter cela, un contrôle précis de toutes les variables du processus est nécessaire.

Faire le bon choix pour votre objectif

Décider d'utiliser le CVD dépend entièrement des exigences de votre produit final.

- Si votre objectif principal est de créer un revêtement hautement pur, dense et cristallin : Le CVD est un choix exceptionnel, car son mécanisme de croissance atome par atome est idéal pour les applications haute performance telles que les plaquettes de semi-conducteurs et les diamants synthétiques.

- Si votre objectif principal est de revêtir une forme 3D complexe avec un film uniforme : La nature gazeuse des précurseurs leur permet de pénétrer et de revêtir les surfaces complexes de manière conforme, ce que les processus à visée directe ne peuvent pas faire.

- Si vous travaillez avec des matériaux sensibles à la température : Vous devez explorer des variantes de CVD spécialisées à plus basse température, telles que le CVD assisté par plasma (PECVD), pour éviter d'endommager votre substrat.

En fin de compte, comprendre le CVD, c'est maîtriser la chimie contrôlée nécessaire pour construire des matériaux haute performance à partir de zéro.

Tableau récapitulatif :

| Étape du CVD | Action clé | Objectif |

|---|---|---|

| 1. Introduction des réactifs | Les gaz précurseurs entrent dans la chambre. | Fournir les blocs de construction chimiques du film. |

| 2. Activation de la réaction | Le substrat est chauffé ou le plasma est appliqué. | Fournir l'énergie nécessaire pour rompre les liaisons chimiques et démarrer la réaction. |

| 3. Dépôt et croissance | Le matériau solide se dépose sur la surface du substrat. | Construire le film atome par couche pour une grande pureté et structure. |

| 4. Élimination des sous-produits | Les déchets gazeux sont pompés. | Maintenir la pureté du film en éliminant les contaminants de réaction. |

Prêt à appliquer des revêtements précis et haute performance à vos composants ?

L'environnement contrôlé d'un système CVD est essentiel pour créer des films minces hautement purs, uniformes et durables pour les semi-conducteurs, l'optique et les matériaux avancés. KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables de pointe pour répondre à vos besoins spécifiques en laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions CVD peuvent améliorer votre processus de recherche et développement.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application