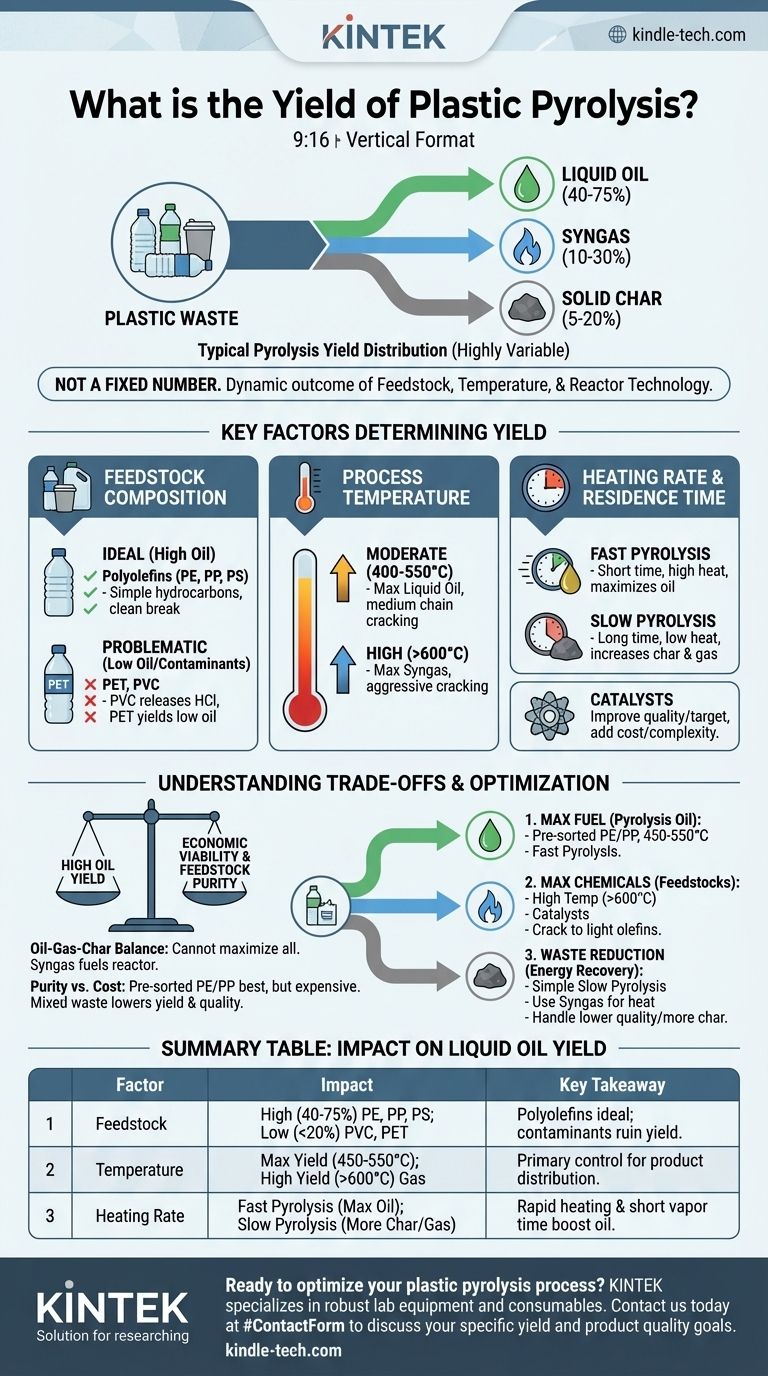

En bref, le rendement en huile liquide de la pyrolyse du plastique varie généralement de 40 % à 75 % en poids. Les produits restants sont un gaz de synthèse non condensable (syngas), généralement 10-30 %, et un résidu de carbone solide, ou charbon, à 5-20 %. Ces chiffres sont très variables et non garantis.

Le rendement spécifique de tout système de pyrolyse du plastique n'est pas un chiffre fixe. C'est un résultat dynamique dicté par le type de matière première plastique, la température du processus et la technologie de réacteur utilisée. Comprendre ces variables est la clé pour évaluer le véritable potentiel du processus.

Facteurs clés qui déterminent le rendement de la pyrolyse

Atteindre un rendement souhaitable est un exercice de contrôle en génie chimique. Le résultat est une conséquence directe des intrants et des conditions de processus que vous choisissez.

Composition de la matière première : Le point de départ

Le type de plastique que vous mettez dans le réacteur est le facteur le plus important. Tous les plastiques ne sont pas créés égaux.

Les polyoléfines (PE, PP, PS) comme le polyéthylène, le polypropylène et le polystyrène sont idéales. Ce sont des chaînes hydrocarbonées simples qui se décomposent proprement en huile, gaz et charbon. Celles-ci produisent constamment les rendements en huile liquide les plus élevés.

Les plastiques contaminants (PET, PVC) sont très problématiques. Le polychlorure de vinyle (PVC) libère de l'acide chlorhydrique corrosif lorsqu'il est chauffé, ce qui peut détruire l'équipement et contaminer l'huile finale. Le polyéthylène téréphtalate (PET) ne produit que très peu d'huile, produisant plutôt de l'acide téréphtalique solide et de l'eau, ce qui réduit l'efficacité globale du processus.

Température du processus : Le levier de contrôle principal

La température contrôle directement la façon dont les longues chaînes de polymères se brisent (un processus appelé "craquage").

Les températures modérées (400–550°C) sont l'idéal pour maximiser l'huile liquide. Dans cette plage, les chaînes de polymères se craquent en molécules d'hydrocarbures de longueur moyenne qui se condensent en une huile liquide à température ambiante.

Les températures élevées (>600°C) provoquent un craquage secondaire plus agressif. Les molécules d'huile de longueur moyenne sont davantage décomposées en molécules très courtes et légères. Cela augmente considérablement le rendement en gaz de synthèse non condensable au détriment de l'huile liquide.

Taux de chauffage et temps de résidence : Affiner la réaction

La vitesse à laquelle vous chauffez le plastique et le temps pendant lequel vous le maintenez à température façonnent également le résultat.

La pyrolyse rapide, caractérisée par un taux de chauffage très élevé et un temps de résidence court (secondes), est conçue pour vaporiser rapidement le plastique et éliminer les vapeurs de la zone chaude avant qu'elles ne puissent sur-réagir. Cette méthode maximise le rendement en huile liquide.

La pyrolyse lente, avec un faible taux de chauffage et un long temps de résidence (minutes à heures), permet aux réactions secondaires de se produire. Cela tend à augmenter la proportion de charbon stable et de gaz, réduisant le rendement liquide final.

Le rôle des catalyseurs

L'introduction d'un catalyseur dans le processus peut modifier considérablement le résultat. Les catalyseurs, tels que les zéolithes, peuvent abaisser la température de réaction requise.

Plus important encore, ils peuvent guider sélectivement les réactions de craquage pour produire une huile de meilleure qualité avec une composition plus souhaitable, comme des hydrocarbures de la gamme essence ou diesel. Bien que cela améliore la valeur du produit, cela ajoute des coûts et une complexité significatifs à l'opération.

Comprendre les compromis

Il n'y a pas de rendement "parfait". L'optimisation pour un produit se fait souvent au détriment d'un autre, et les résultats de laboratoire ne se traduisent que rarement directement en économie à l'échelle industrielle.

L'équilibre huile-gaz-charbon

Vous ne pouvez pas maximiser les trois sorties simultanément. Un processus réglé pour un rendement élevé en huile produira intrinsèquement une quantité spécifique de gaz et de charbon. Le gaz non condensable n'est pas un déchet ; il est généralement capturé et utilisé comme carburant pour alimenter le réacteur de pyrolyse, réduisant les coûts énergétiques externes.

Le problème de la pureté de la matière première

Bien que les flux de polyoléfines pures donnent les meilleurs résultats, les déchets plastiques post-consommation du monde réel sont fortement mélangés et contaminés. Le coût du tri de ces déchets pour obtenir une matière première "propre" est un obstacle économique majeur. L'utilisation d'un flux mélangé et non trié entraînera des rendements en huile plus faibles, une qualité d'huile inférieure et des problèmes opérationnels potentiels dus à des matériaux comme le PVC et le PET.

Viabilité économique vs. Rendement idéal

Le rendement en huile le plus élevé possible n'est pas toujours synonyme de l'opération la plus rentable. Un processus avec un rendement légèrement inférieur mais des coûts énergétiques considérablement plus bas, pas besoin de catalyseurs coûteux, et la capacité de traiter une matière première moins pure peut être beaucoup plus viable économiquement à long terme.

Faire le bon choix pour votre objectif

Le "meilleur" rendement dépend entièrement de votre objectif. Utilisez ces directives pour aligner le processus avec le résultat souhaité.

- Si votre objectif principal est de maximiser le carburant liquide (huile de pyrolyse) : Utilisez une matière première de polyoléfines pré-triées (PE, PP), et exécutez le processus à des températures modérées (450-550°C) avec un réacteur conçu pour la pyrolyse rapide.

- Si votre objectif principal est de produire des matières premières chimiques précieuses : Employez des températures plus élevées (>600°C) et des catalyseurs pour craquer les polymères en oléfines légères comme l'éthylène et le propylène pour l'industrie chimique.

- Si votre objectif principal est la réduction du volume des déchets avec récupération d'énergie : Un processus de pyrolyse lente plus simple peut être efficace, mais prévoyez d'utiliser la production significative de gaz de synthèse pour la chaleur du processus et soyez prêt à gérer une huile de qualité inférieure et un volume plus élevé de charbon.

En fin de compte, l'optimisation du rendement de la pyrolyse est un équilibre entre la pureté de la matière première, le contrôle du processus et votre objectif économique ou environnemental spécifique.

Tableau récapitulatif :

| Facteur | Impact sur le rendement en huile liquide | Point clé à retenir |

|---|---|---|

| Matière première (Type de plastique) | Élevé (40-75%) : PE, PP, PS purs Faible (<20%) : PVC, PET |

Les polyoléfines sont idéales ; les contaminants ruinent le rendement et l'équipement. |

| Température du processus | Rendement max (450-550°C) : Optimal pour l'huile Rendement élevé (>600°C) : Favorise la production de gaz |

La température est le contrôle principal de la distribution des produits. |

| Taux de chauffage & Temps | Pyrolyse rapide : Maximise l'huile Pyrolyse lente : Augmente le charbon et le gaz |

Un chauffage rapide et un temps de résidence court des vapeurs augmentent la production d'huile. |

| Utilisation de catalyseur | Peut augmenter la qualité et cibler des hydrocarbures spécifiques. | Ajoute des coûts et de la complexité mais peut améliorer la valeur du produit. |

Prêt à optimiser votre processus de pyrolyse du plastique pour un rendement et une efficacité maximum ? Les chiffres ci-dessus sont très variables et dépendent d'un contrôle précis de la matière première et des conditions du réacteur. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire robustes et de consommables pour la recherche et le développement en pyrolyse. Que vous testiez la pureté de la matière première, optimisiez les profils de température ou mettiez à l'échelle votre processus, nos outils vous offrent la précision et la fiabilité dont vous avez besoin.

Contactez-nous dès aujourd'hui via #ContactForm pour discuter de la façon dont nos solutions peuvent vous aider à atteindre vos objectifs spécifiques de rendement et de qualité de produit.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Tamis de laboratoire et machines de tamisage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse