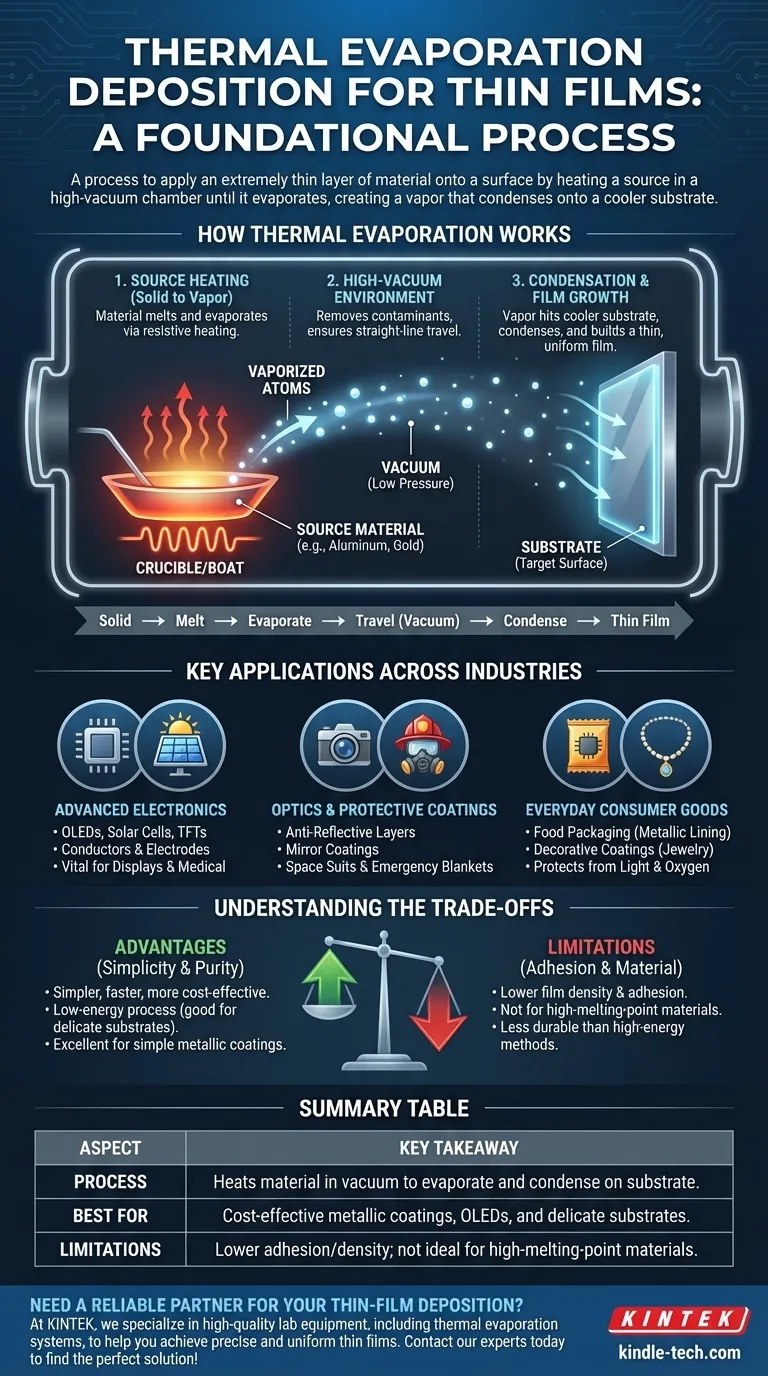

En substance, le dépôt par évaporation thermique est un processus permettant d'appliquer une couche de matériau extrêmement fine sur une surface. Il fonctionne en chauffant un matériau source à l'intérieur d'une chambre à vide poussé jusqu'à ce qu'il s'évapore, créant une vapeur qui se déplace et se condense sur une surface cible plus froide, appelée substrat, formant un film mince uniforme.

L'évaporation thermique est une technique fondamentale de dépôt sous vide utilisée pour créer des revêtements fonctionnels à grande échelle. Son importance réside dans sa relative simplicité et sa polyvalence, ce qui en fait la technologie fondamentale derrière des produits allant des emballages alimentaires réfléchissants aux couches critiques des écrans OLED avancés et des cellules solaires.

Comment fonctionne l'évaporation thermique : un processus fondamental

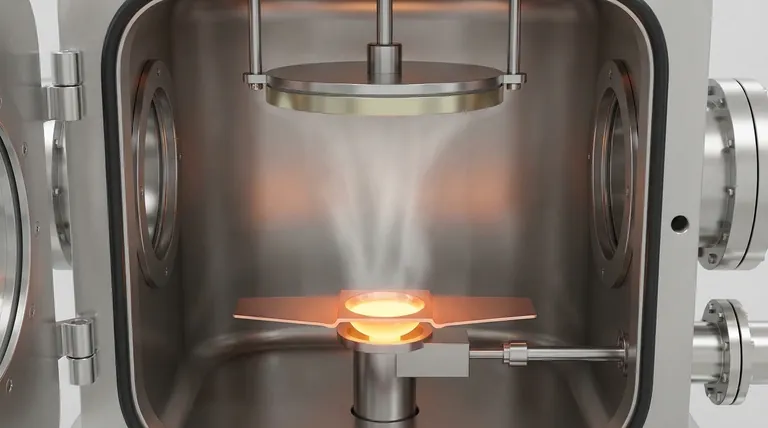

Pour comprendre le rôle de l'évaporation thermique, il est préférable de décomposer le processus en ses composants essentiels. L'opération entière se déroule dans une chambre à vide scellée pour assurer la pureté et la qualité du film final.

Le principe fondamental : du solide à la vapeur

Le processus commence par un matériau source, souvent un métal comme l'aluminium ou l'or, placé dans un petit creuset ou « bateau ». Ce bateau est chauffé, généralement en y faisant passer un fort courant électrique (chauffage résistif). À mesure que la température augmente, le matériau source fond puis s'évapore, se transformant directement en gaz ou en vapeur.

Le rôle du vide

L'environnement de vide poussé est essentiel pour deux raisons. Premièrement, il élimine l'air et les autres molécules de gaz qui pourraient réagir avec la vapeur chaude et contaminer le film. Deuxièmement, il permet aux atomes évaporés de voyager en ligne droite de la source au substrat sans entrer en collision avec d'autres particules, assurant un chemin de dépôt propre.

Condensation et croissance du film

Les atomes vaporisés traversent la chambre à vide jusqu'à ce qu'ils frappent le substrat plus froid – l'objet à revêtir. Lors de l'impact, les atomes refroidissent rapidement, se condensent à nouveau à l'état solide et adhèrent à la surface. Ce processus s'accumule, atome par atome, pour former un film mince et uniforme.

Applications clés dans diverses industries

Les films créés par évaporation thermique sont essentiels à d'innombrables technologies modernes. Leur fonction peut être protectrice, décorative ou essentielle au fonctionnement d'un appareil.

Dans l'électronique avancée

Cette technique est une pierre angulaire de l'industrie électronique. Elle est utilisée pour déposer les couches métalliques ultra-minces qui fonctionnent comme conducteurs et électrodes dans les OLED, les cellules solaires et les transistors à couches minces (TFT). Ces composants sont vitaux pour les écrans, les énergies renouvelables et les équipements médicaux.

Dans l'optique et les revêtements protecteurs

Dans le domaine de l'optique, l'évaporation thermique est utilisée pour appliquer des couches antireflet sur les lentilles, des revêtements de miroir et des films bloquant les UV. Au-delà de l'optique, elle est utilisée pour créer les couches réfléchissantes et isolantes thermiques que l'on trouve dans les combinaisons spatiales de la NASA, les uniformes de pompiers et les couvertures de survie.

Dans les biens de consommation courants

Vous interagissez quotidiennement avec cette technologie. La doublure métallique à l'intérieur d'un sac de croustilles est souvent un film d'aluminium déposé sur un polymère par évaporation thermique pour protéger les aliments de la lumière et de l'oxygène. Elle est également largement utilisée pour les revêtements décoratifs sur les bijoux et autres accessoires.

Comprendre les compromis

Bien que puissante, l'évaporation thermique n'est pas la solution pour toutes les applications. Comprendre ses limites est essentiel pour apprécier pourquoi d'autres méthodes de dépôt existent.

Avantage clé : simplicité et pureté

L'évaporation thermique est généralement un processus plus simple, plus rapide et plus économique que des méthodes plus complexes comme la pulvérisation cathodique. Elle confère moins d'énergie aux atomes déposés, ce qui peut être bénéfique pour les substrats délicats comme les plastiques ou l'électronique organique (OLED).

Limitation : Adhérence et densité du film

La faible énergie du processus peut être un inconvénient. Les films produits par évaporation thermique peuvent avoir une densité plus faible et une adhérence plus faible au substrat par rapport à ceux issus de processus à plus haute énergie. Pour les applications nécessitant des revêtements extrêmement durables ou durs, d'autres méthodes sont souvent préférées.

Limitation : Compatibilité des matériaux

Cette méthode fonctionne mieux pour les matériaux ayant des points d'ébullition relativement bas, tels que l'aluminium, l'or et l'argent. Les matériaux ayant des points d'ébullition extrêmement élevés (métaux réfractaires comme le tungstène) ou les alliages complexes dont les composants s'évaporent à des vitesses différentes sont difficiles à déposer avec cette technique.

Faire le bon choix pour votre application

Le choix d'une méthode de dépôt dépend entièrement du matériau, du substrat et des propriétés souhaitées du film final.

- Si votre objectif principal est des revêtements métalliques économiques sur des surfaces simples : L'évaporation thermique est un excellent choix, idéal pour des applications comme les films d'emballage et les revêtements décoratifs.

- Si votre objectif principal est de déposer des matériaux purs et sensibles pour l'électronique organique : La nature à faible énergie de cette méthode en fait un choix privilégié pour des dispositifs comme les OLED.

- Si votre objectif principal est de créer des films d'alliage très durables, denses ou complexes : Vous devrez probablement explorer des méthodes alternatives à haute énergie comme la pulvérisation cathodique ou l'évaporation par faisceau d'électrons.

En fin de compte, l'évaporation thermique est un pilier fondamental de la fabrication moderne, permettant la création de surfaces précises et fonctionnelles qui définissent le monde qui nous entoure.

Tableau récapitulatif :

| Aspect | Point clé à retenir |

|---|---|

| Processus | Chauffe un matériau sous vide jusqu'à ce qu'il s'évapore et se condense sur un substrat. |

| Idéal pour | Revêtements métalliques économiques, OLED et substrats délicats. |

| Limitations | Adhérence/densité du film plus faibles ; pas idéal pour les matériaux à point de fusion élevé. |

Besoin d'un partenaire fiable pour votre dépôt de films minces ?

L'évaporation thermique est une technique fondamentale pour créer des revêtements essentiels, et disposer du bon équipement est essentiel pour réussir. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de haute qualité, y compris les systèmes d'évaporation thermique, pour vous aider à obtenir des films minces précis et uniformes pour vos besoins de recherche ou de production.

Que vous travailliez sur l'électronique avancée, les revêtements optiques ou les biens de consommation, notre expertise peut vous aider à sélectionner la bonne solution pour votre application spécifique. Discutons de la manière dont nous pouvons soutenir le succès de votre projet.

Contactez nos experts dès aujourd'hui pour trouver le système d'évaporation thermique parfait pour votre laboratoire !

Guide Visuel

Produits associés

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Ensemble de bateaux d'évaporation en céramique, creuset en alumine pour usage en laboratoire

Les gens demandent aussi

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance

- Comment fonctionne une source d'évaporation de molybdène dans une atmosphère de sulfure d'hydrogène lors de la synthèse de films minces de disulfure de molybdène ?

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté

- Quelles sont les utilisations de l'évaporation dans l'industrie ? De la concentration alimentaire au dépôt de couches minces de haute technologie