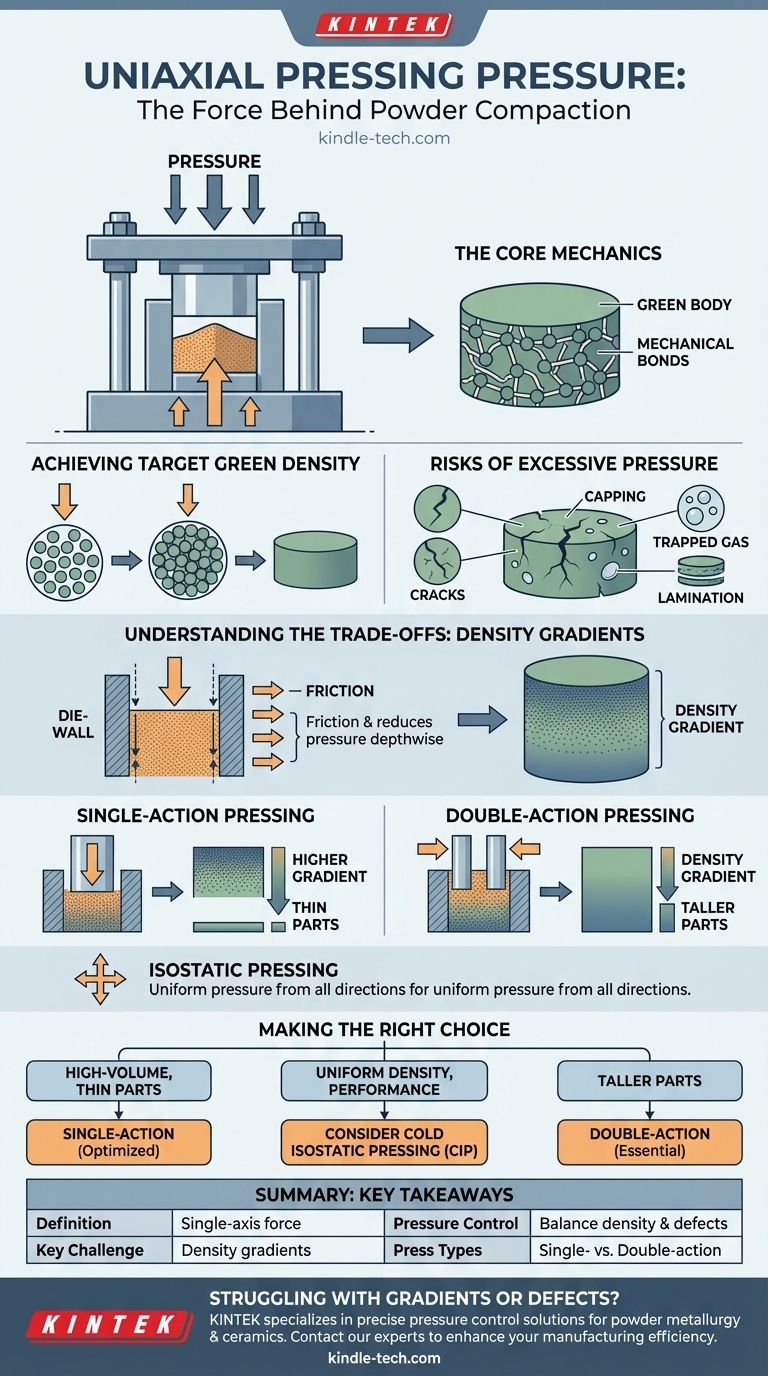

Dans la fabrication et la science des matériaux, la pression de pressage uniaxiale est la force appliquée le long d'un seul axe vertical pour compacter une poudre en une forme solide. Cette pression, généralement mesurée en mégapascals (MPa) ou en livres par pouce carré (psi), est le paramètre fondamental utilisé pour transformer des particules libres en un objet cohésif doté d'une résistance initiale, connu sous le nom de « corps vert ».

Le pressage uniaxial est une méthode rapide et économique pour former des pièces à partir de poudres, mais sa caractéristique déterminante — l'application de force à partir d'une seule direction — crée des gradients de densité inévitables. Comprendre et gérer ces variations induites par la pression est le défi central pour obtenir un produit final solide et fiable.

Comment fonctionne le pressage uniaxial : la mécanique de base

Le pressage uniaxial, parfois appelé pressage en matrice, est une pierre angulaire de la métallurgie des poudres et de la production de céramiques en raison de sa rapidité et de son aptitude à l'automatisation.

La configuration : matrice, poinçon et poudre

Le processus commence par le chargement d'une quantité précise de poudre dans une cavité rigide appelée matrice. Un ou plusieurs poinçons s'enfoncent ensuite verticalement dans la matrice, comprimant la poudre. La force appliquée divisée par la surface en coupe de la face du poinçon donne la pression uniaxiale nominale.

Le résultat : le « corps vert »

Ce processus de compaction force les particules de poudre à entrer en contact étroit, réduisant les vides entre elles et créant des liaisons mécaniques. L'objet résultant est un corps vert ou un compact. Il possède une résistance suffisante pour être manipulé, mais il est encore poreux et nécessite un processus de chauffage ultérieur (frittage) pour atteindre sa densité et sa résistance finales.

Le rôle critique de la pression dans la formation des pièces

La quantité de pression appliquée n'est pas arbitraire ; c'est une variable soigneusement contrôlée qui dicte directement la qualité du corps vert.

Atteindre la densité verte cible

L'objectif principal de l'application de pression est d'augmenter la densité du matériau. Une pression plus élevée force les particules à se rapprocher, réduisant la porosité et augmentant la densité verte du compact. Ceci est essentiel car une densité verte plus élevée conduit généralement à moins de retrait et à de meilleures propriétés mécaniques dans la pièce frittée finale.

Les risques d'une pression excessive

Le simple fait de maximiser la pression n'est pas la solution et crée souvent des défauts graves. Trop de pression peut emprisonner de l'air dans la poudre, entraînant des fissures lors de l'éjection. Cela peut également provoquer une laminage (fractures parallèles à la direction de pressage) ou un capping (rupture du sommet du compact) en raison de contraintes internes.

Comprendre les compromis : le problème des gradients de densité

La plus grande limite du pressage uniaxial est son incapacité à créer une pièce parfaitement uniforme. C'est une conséquence inhérente de l'application de force le long d'un seul axe.

Le frottement de la paroi de la matrice : le principal coupable

Lorsque le poinçon transmet la force à travers la poudre, un frottement se produit entre les particules et contre la paroi fixe de la matrice. Ce frottement provoque une diminution de la pression avec la profondeur. Il en résulte un gradient de densité, où les zones du compact les plus proches du poinçon mobile sont les plus denses, et la zone au milieu ou la plus éloignée du poinçon est la moins dense.

Pressage à simple action contre pressage à double action

Pour lutter contre les gradients de densité, les presses peuvent utiliser différentes configurations :

- Pressage à simple action : Un seul poinçon (généralement celui du haut) se déplace. C'est la méthode la plus simple, mais elle crée les gradients de densité les plus sévères, ce qui la rend adaptée uniquement aux pièces fines et simples.

- Pressage à double action : Un poinçon supérieur et un poinçon inférieur se déplacent vers le centre. Cela comprime la poudre par les deux extrémités, réduisant considérablement le gradient de densité et permettant la production de pièces plus hautes ou plus complexes.

Pressage uniaxial contre pressage isostatique : une distinction clé

Il est crucial de distinguer le pressage uniaxial du pressage isostatique. Dans le pressage isostatique, la pression est appliquée uniformément de toutes les directions via un milieu fluide. Cela élimine le frottement de la paroi de la matrice et produit un corps vert avec une densité extrêmement uniforme, mais le processus est nettement plus lent et plus coûteux que le pressage uniaxial.

Faire le bon choix pour votre objectif

Sélectionner et contrôler la pression de pressage uniaxiale est un équilibre entre atteindre une densité suffisante et éviter les défauts. Vos objectifs de production détermineront votre approche.

- Si votre objectif principal est la production à haut volume de pièces simples et fines : Le pressage uniaxial à simple action est la méthode la plus rentable, mais la pression doit être soigneusement optimisée pour éviter le capping.

- Si votre objectif principal est une densité uniforme pour des pièces haute performance : Les gradients de densité inhérents au pressage uniaxial sont un passif majeur ; envisagez le pressage isostatique à froid (CIP) comme alternative.

- Si votre objectif principal est de produire des pièces plus hautes (par exemple, des bagues ou des engrenages) : Le pressage uniaxial à double action est essentiel pour minimiser les variations de densité entre le haut, le milieu et le bas du composant.

Maîtriser le pressage uniaxial consiste moins à maximiser la force qu'à contrôler la distribution de la pression dans toute la pièce.

Tableau récapitulatif :

| Aspect | Conclusion clé |

|---|---|

| Définition | Force appliquée le long d'un seul axe pour compacter la poudre en une forme solide (corps vert). |

| Défi clé | Gradients de densité inhérents dus au frottement de la paroi de la matrice, entraînant une densité inégale de la pièce. |

| Contrôle de la pression | Équilibrer une densité verte plus élevée avec le risque de défauts tels que le laminage et le capping. |

| Types de presses | Simple action (pour pièces fines) contre double action (pour pièces plus hautes) pour réduire les variations de densité. |

Vous êtes confronté à des gradients de densité ou à des défauts de pièces dans votre processus de compaction de poudre ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, offrant des solutions pour un contrôle précis de la pression en métallurgie des poudres et en céramique. Notre expertise vous aide à optimiser le pressage uniaxial pour des pièces plus solides et plus fiables. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité de fabrication et la qualité de vos produits.

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

- Moule de pressage de pastilles de poudre de laboratoire à anneau en acier XRF & KBR pour FTIR

- Presse hydraulique automatique de laboratoire pour pastilles XRF & KBR

Les gens demandent aussi

- Les presses hydrauliques sont-elles alimentées par l'eau ? Découvrez le rôle essentiel de l'huile hydraulique.

- Qu'est-ce que la technique de la pastille en spectroscopie IR ? Maîtriser la préparation des échantillons solides pour une spectroscopie claire

- Comment une presse hydraulique de laboratoire améliore-t-elle la précision de la RXF pour les échantillons de catalyseurs ? Améliorer la précision et la stabilité du signal

- Qu'est-ce que la méthode de la pastille de poudre pressée ? Un guide pour une préparation d'échantillons FTIR précise

- Pourquoi utiliser le KBr pour l'IR ? Obtenez des spectres clairs et sans obstruction pour les échantillons solides