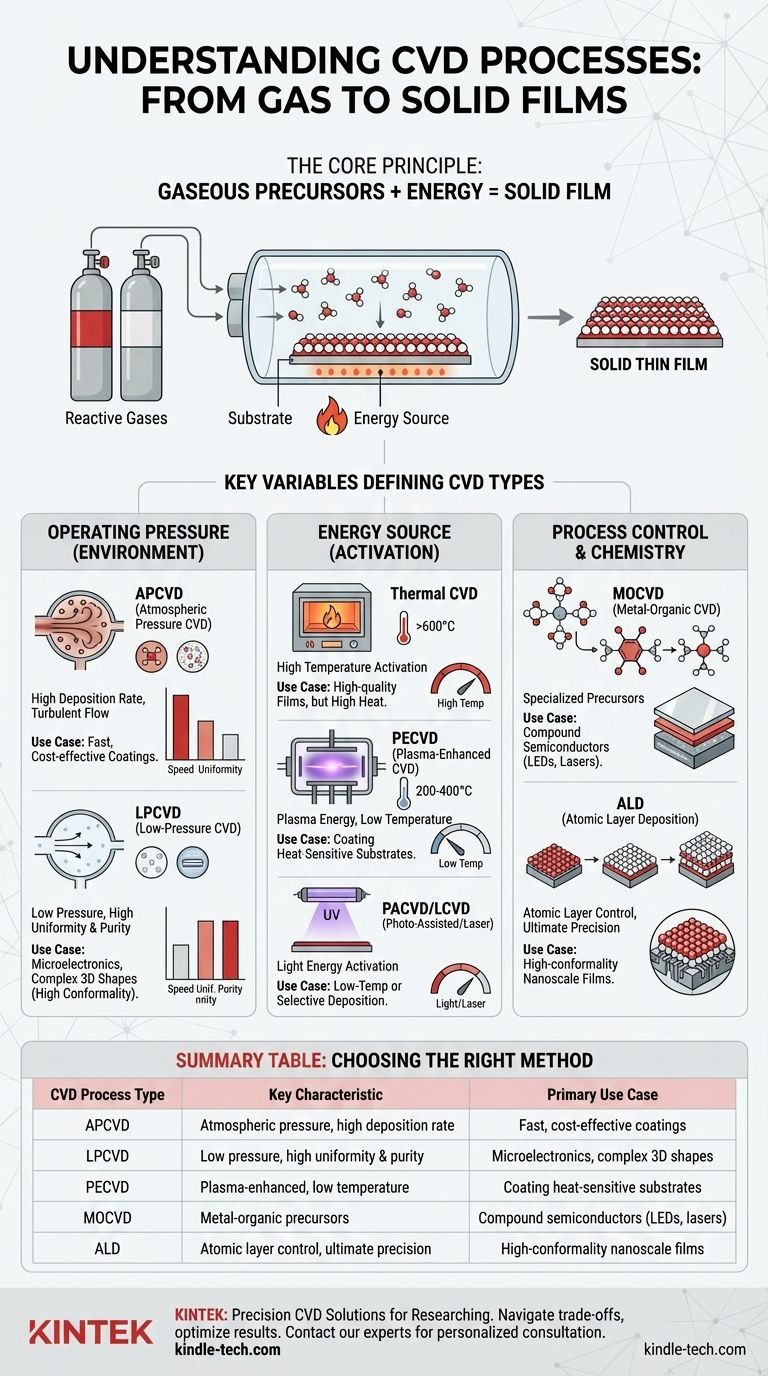

Essentiellement, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication très polyvalent utilisé pour créer des films minces et solides sur une surface (un substrat) à partir de précurseurs chimiques gazeux. Le principe fondamental implique l'écoulement d'un ou plusieurs gaz réactifs dans une chambre où ils se décomposent et réagissent sur ou près d'un substrat chauffé, déposant une couche de matériau. Les nombreux "types" de CVD sont simplement des variations sur ce thème, chacun optimisé pour des matériaux, des températures ou des propriétés de film spécifiques.

La multitude d'acronymes CVD — LPCVD, PECVD, MOCVD — peut être déroutante. La clé est de comprendre qu'il ne s'agit pas de processus entièrement différents, mais plutôt de modifications d'une technique de base. Chaque variante contrôle une variable spécifique — principalement la pression, la température ou la source d'énergie — pour résoudre un problème d'ingénierie particulier.

Le principe fondamental du CVD

Du gaz au film solide

Au fond, chaque processus CVD implique une réaction chimique. Des molécules gazeuses, appelées précurseurs, sont introduites dans une chambre de réaction contenant l'objet à revêtir, appelé le substrat.

De l'énergie est appliquée au système, généralement sous forme de chaleur. Cette énergie provoque la réaction et/ou la décomposition des gaz précurseurs, formant un matériau solide stable qui se dépose sur le substrat, créant un film mince et uniforme.

Imaginez le givre se formant sur une vitre froide. La vapeur d'eau (le gaz précurseur) dans l'air entre en contact avec le verre froid (le substrat) et, dans les bonnes conditions, passe d'un gaz à une couche solide de glace (le film). Le CVD est une version plus complexe impliquant des réactions chimiques contrôlées.

Les variables clés qui définissent les processus CVD

Le "type" spécifique de CVD est déterminé par la manière dont il manipule quelques paramètres fondamentaux. Comprendre ces variables fournit un cadre pour naviguer entre les différentes techniques.

Pression de fonctionnement (L'environnement)

La pression à l'intérieur de la chambre de réaction dicte la manière dont les molécules de gaz se déplacent et interagissent.

- CVD à pression atmosphérique (APCVD) : Comme son nom l'indique, ce processus fonctionne à la pression atmosphérique normale. Il permet des taux de dépôt très élevés, ce qui le rend rapide et relativement peu coûteux. Cependant, le flux de gaz peut être turbulent, entraînant parfois une uniformité et une pureté du film moindres.

- CVD à basse pression (LPCVD) : Ce processus fonctionne sous vide partiel. La pression plus basse permet aux molécules de gaz de se déplacer plus librement, ce qui donne des films très uniformes et purs qui peuvent revêtir même des formes complexes en trois dimensions avec une consistance exceptionnelle (connue sous le nom de haute conformité).

Source d'énergie (La méthode d'activation)

De l'énergie est nécessaire pour initier la réaction chimique. La source de cette énergie est un facteur de différenciation majeur.

- CVD thermique : C'est la forme la plus fondamentale, reposant uniquement sur des températures élevées (souvent >600°C) pour fournir l'énergie d'activation. Bien qu'elle produise des films de haute qualité, sa chaleur élevée la rend inadaptée au revêtement de matériaux à faible point de fusion, comme les plastiques ou certains alliages métalliques.

- CVD assisté par plasma (PECVD) : Cette technique utilise un champ électrique pour générer un plasma (un gaz ionisé) à l'intérieur de la chambre. Le plasma énergétique fournit l'énergie nécessaire pour entraîner la réaction, permettant le dépôt à des températures beaucoup plus basses (généralement 200-400°C). Ceci est crucial pour le revêtement de substrats sensibles à la chaleur.

- CVD assisté par photo (PACVD ou LCVD) : Dans cette variante, la lumière — souvent provenant d'une lampe UV ou d'un laser — est utilisée pour fournir l'énergie de réaction. Cela peut être utilisé pour un dépôt à basse température ou pour déposer sélectivement du matériau uniquement là où la lumière est dirigée.

Chimie des précurseurs (Les éléments constitutifs)

Parfois, le type de produit chimique utilisé comme précurseur définit le processus.

- CVD organométallique (MOCVD) : Il s'agit d'une forme spécialisée de CVD thermique qui utilise des composés organométalliques comme précurseurs. C'est la technologie dominante pour la fabrication de semi-conducteurs composés haute performance utilisés dans les LED, les lasers et l'électronique haute fréquence.

Contrôle du processus (La précision ultime)

Une variante du CVD pousse le contrôle du processus à l'extrême.

- Dépôt par couche atomique (ALD) : Souvent considéré comme un sous-type de CVD, l'ALD est un processus séquentiel. Il introduit les précurseurs un par un, leur permettant de former une seule couche atomique auto-limitante avant l'introduction du précurseur suivant. Cela construit le film couche atomique par couche atomique, offrant un contrôle inégalé de l'épaisseur et une conformité parfaite sur les structures les plus complexes.

Comprendre les compromis

Le choix d'une méthode CVD implique d'équilibrer des facteurs contradictoires. Il n'y a pas de processus "meilleur" unique ; il n'y a que le meilleur processus pour une application spécifique.

Température vs. Compatibilité du substrat

Le CVD thermique à haute température peut produire des films exceptionnellement purs et cristallins. Cependant, ces températures endommageront ou détruiront de nombreux substrats, tels que les outils en acier trempé, l'aluminium ou les polymères. Le PECVD est la solution directe à cela, mais les films résultants peuvent avoir des propriétés différentes (par exemple, une contrainte interne plus élevée ou une incorporation d'hydrogène) de leurs homologues à haute température.

Taux de dépôt vs. Qualité du film

Un dépôt plus rapide est préférable pour le débit de fabrication. L'APCVD est très rapide mais peut avoir du mal à produire les films uniformes et sans défauts requis pour la microélectronique. Les processus plus lents comme le LPCVD et surtout l'ALD offrent une qualité et un contrôle supérieurs, mais au prix de temps de traitement considérablement plus longs.

Conformité vs. Simplicité

Une force majeure du CVD, en particulier du LPCVD et de l'ALD, est sa capacité à revêtir uniformément les tranchées profondes et les surfaces internes. C'est un avantage significatif par rapport aux processus en ligne de mire comme le dépôt physique en phase vapeur (PVD). Cependant, pour y parvenir, il faut des systèmes de vide complexes et un contrôle précis du processus, ce qui rend l'équipement plus coûteux et plus difficile à utiliser.

Faire le bon choix pour votre objectif

Pour sélectionner la méthode appropriée, vous devez d'abord définir votre exigence la plus critique.

- Si votre objectif principal est des revêtements à haut débit et à faible coût : L'APCVD est souvent le choix le plus économique pour les applications où une uniformité parfaite n'est pas critique.

- Si votre objectif principal est une pureté et une uniformité élevées sur des formes complexes : Le LPCVD est le cheval de bataille de nombreuses applications de microélectronique et de science des matériaux.

- Si votre objectif principal est le revêtement de matériaux sensibles à la température : Le PECVD est la solution nécessaire pour éviter les dommages thermiques au substrat.

- Si votre objectif principal est la précision ultime et le contrôle au niveau atomique : L'ALD est la seule méthode qui offre un contrôle de l'épaisseur au niveau de l'angström et une conformité parfaite.

En comprenant comment chaque processus manipule ces variables fondamentales, vous pouvez choisir en toute confiance le bon outil pour tout défi de dépôt de matériaux.

Tableau récapitulatif :

| Type de processus CVD | Caractéristique clé | Cas d'utilisation principal |

|---|---|---|

| APCVD | Pression atmosphérique, taux de dépôt élevé | Revêtements rapides et économiques |

| LPCVD | Basse pression, haute uniformité et pureté | Microélectronique, formes 3D complexes |

| PECVD | Assisté par plasma, basse température | Revêtement de substrats sensibles à la chaleur |

| MOCVD | Précurseurs organométalliques | Semi-conducteurs composés (LED, lasers) |

| ALD | Contrôle au niveau atomique, précision ultime | Films nanométriques à haute conformité |

Vous avez du mal à choisir le bon processus CVD pour votre substrat spécifique et vos exigences de performance ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des solutions CVD de précision. Nos experts peuvent vous aider à naviguer dans les compromis entre la température, le taux de dépôt et la qualité du film pour obtenir des résultats optimaux pour votre application. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment notre expertise en CVD peut améliorer votre recherche et développement.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température