En bref, un bon creuset excelle dans trois domaines critiques. Il doit être capable de résister à des températures extrêmes sans défaillance (réfractarité), de résister à la fissuration due au chauffage et au refroidissement rapides (résistance aux chocs thermiques), et de rester chimiquement non réactif avec le matériau en fusion qu'il contient (inertie).

La recherche d'un seul "meilleur" creuset est malavisée. Le creuset idéal n'est pas un produit universel, mais plutôt un outil spécialisé dont les propriétés matérielles — de la conductivité thermique à la stabilité chimique — sont précisément adaptées au métal à fondre, aux températures atteintes et au type de four utilisé.

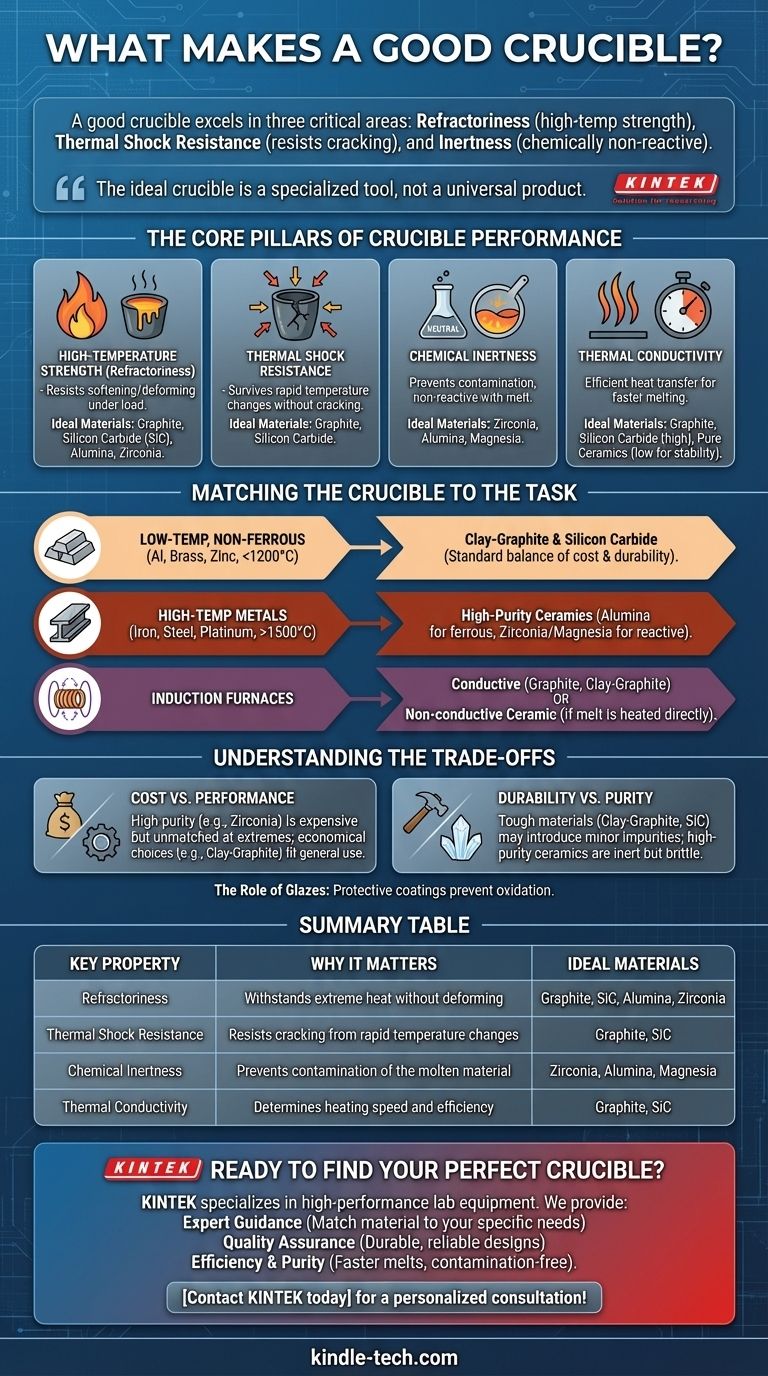

Les piliers fondamentaux de la performance d'un creuset

Pour choisir le bon creuset, vous devez comprendre les propriétés fondamentales qui dictent son succès ou son échec dans un environnement à haute température. Ce sont les caractéristiques de performance non négociables à évaluer.

Résistance à haute température (réfractarité)

La tâche principale d'un creuset est de maintenir sa forme et sa résistance à des températures extrêmes. Cette propriété, connue sous le nom de réfractarité, est plus qu'un simple point de fusion élevé.

Le matériau doit résister au ramollissement, à la déformation ou à l'affaissement sous le poids de la charge en fusion. Des matériaux comme le graphite, le carbure de silicium (SiC) et les céramiques comme l'alumine et la zircone sont choisis spécifiquement pour cette capacité.

Résistance aux chocs thermiques

Les creusets sont soumis à des contraintes immenses dues aux changements rapides de température. La capacité à y survivre sans se fissurer est appelée résistance aux chocs thermiques.

Lorsqu'un creuset est chauffé, il se dilate ; lorsqu'il est refroidi, il se contracte. Si cela se produit trop rapidement ou de manière inégale, des contraintes internes peuvent provoquer une défaillance catastrophique. Les matériaux à haute conductivité thermique et à faible dilatation thermique, comme le graphite et le carbure de silicium, sont exceptionnels à cet égard.

Inertie chimique

Un creuset doit être un récipient neutre. Il ne doit pas réagir avec, se dissoudre dans, ou contaminer de toute autre manière le matériau en fusion qu'il contient.

Par exemple, la fusion de métaux très réactifs nécessite des creusets céramiques extrêmement stables comme la zircone. L'utilisation d'un creuset à base de carbone (graphite) pour fondre de l'acier à faible teneur en carbone serait une erreur, car le creuset lui-même introduirait du carbone dans l'alliage, altérant ses propriétés.

Conductivité thermique

Cette propriété dicte la rapidité et l'efficacité du transfert de chaleur du four au matériau à l'intérieur.

Une conductivité thermique élevée, que l'on trouve dans les creusets en graphite et en SiC, permet des temps de fusion plus rapides et une plus grande efficacité énergétique. Une faible conductivité thermique, caractéristique de certaines céramiques pures, est préférable pour maintenir une température stable une fois le matériau en fusion.

Adapter le creuset à la tâche

Le bon creuset dépend entièrement de l'application. Un outil de travail durable pour une fonderie d'aluminium est un mauvais choix pour un laboratoire fondant du platine.

Pour les métaux non ferreux à basse température (aluminium, laiton, zinc)

Pour ces applications courantes (inférieures à 1200°C / 2200°F), les creusets en argile-graphite et en carbure de silicium sont la norme de l'industrie. Ils offrent une excellente combinaison de haute conductivité thermique, de superbe résistance aux chocs thermiques et de durabilité mécanique à un coût raisonnable.

Pour les métaux à haute température (fer, acier, groupe du platine)

Lorsque les températures dépassent 1500°C (2730°F), le choix des matériaux devient beaucoup plus critique. Le graphite pur peut être utilisé dans des environnements sans oxygène, mais des céramiques de haute pureté sont souvent nécessaires.

L'alumine (Al₂O₃) est excellente pour de nombreux alliages ferreux, tandis que la zircone (ZrO₂) et la magnésie (MgO) offrent une stabilité supérieure pour des températures encore plus élevées et des fusions plus réactives.

Pour les fours à induction

Le chauffage par induction nécessite un matériau de creuset capable d'interagir avec les champs électromagnétiques du four.

Les matériaux conducteurs comme le graphite et l'argile-graphite sont chauffés directement par les courants d'induction, ce qui fait fondre la charge. Alternativement, un creuset céramique non conducteur peut être utilisé si la charge métallique elle-même est chauffée directement par le champ du four.

Comprendre les compromis

Il n'existe pas de creuset parfait, universel. Chaque choix implique un compromis entre performance, durée de vie et coût.

Coût vs. Performance

Un creuset en zircone de haute pureté peut coûter dix fois plus cher qu'un creuset standard en argile-graphite. Bien que ses performances à des températures extrêmes soient inégalées, il serait financièrement irréalisable pour la fusion de l'aluminium. L'objectif est de sélectionner le creuset le plus économique qui répond en toute sécurité aux exigences de la tâche.

Durabilité vs. Pureté

Les creusets en argile-graphite et en SiC sont robustes, tolérants et résistants aux dommages mécaniques. Cependant, ils sont composés de matériaux qui peuvent introduire des impuretés mineures (carbone, silicium) dans une fusion. Les creusets céramiques de haute pureté offrent une inertie chimique supérieure mais sont souvent plus cassants et moins résistants aux chocs thermiques.

Le rôle des glaçures

De nombreux creusets, en particulier ceux en argile-graphite et en SiC, sont recouverts d'une glaçure protectrice. Cette couche est cruciale pour empêcher le matériau sous-jacent de s'oxyder à haute température, ce qui raccourcirait considérablement la durée de vie du creuset.

Faire le bon choix pour votre objectif

Votre décision finale doit être guidée par votre objectif spécifique.

- Si votre objectif principal est la fusion générale de métaux non ferreux comme l'aluminium ou le laiton : Un creuset en argile-graphite ou en carbure de silicium offre le meilleur équilibre entre durabilité, performance et coût.

- Si votre objectif principal est la fusion de haute pureté ou de métaux à très haute température comme l'acier ou le platine : Vous devez investir dans un creuset céramique de haute pureté tel que l'alumine ou la zircone, en vous assurant qu'il est chimiquement compatible avec votre fusion.

- Si votre objectif principal est la rapidité et l'efficacité dans un four à combustible ou à induction : La haute conductivité thermique d'un creuset en carbure de silicium ou en graphite est votre choix idéal.

En fin de compte, un "bon" creuset est celui qui contient en toute sécurité et proprement votre matériau dans des conditions de chauffage spécifiques, faisant du bon choix un exercice d'adaptation de l'outil à la tâche.

Tableau récapitulatif :

| Propriété clé | Pourquoi c'est important | Matériaux idéaux |

|---|---|---|

| Réfractarité | Résiste à la chaleur extrême sans se déformer | Graphite, Carbure de silicium (SiC), Alumine, Zircone |

| Résistance aux chocs thermiques | Résiste à la fissuration due aux changements rapides de température | Graphite, Carbure de silicium (SiC) |

| Inertie chimique | Empêche la contamination du matériau en fusion | Zircone, Alumine, Magnésie |

| Conductivité thermique | Détermine la vitesse et l'efficacité du chauffage | Graphite, Carbure de silicium (SiC) |

Prêt à trouver votre creuset parfait ?

Le choix du bon creuset est essentiel pour le succès et la sécurité de votre processus de fusion. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute performance, y compris une gamme complète de creusets pour chaque application — des fonderies d'aluminium aux laboratoires de recherche de haute pureté.

Nous offrons :

- Conseils d'experts : Nos spécialistes vous aideront à choisir le matériau de creuset parfait (graphite, SiC, alumine, zircone, et plus encore) pour votre métal, votre température et votre type de four spécifiques.

- Assurance qualité : Des creusets durables et fiables conçus pour des performances et une longévité supérieures.

- Efficacité et pureté : Obtenez des temps de fusion plus rapides, un meilleur contrôle de la température et des résultats sans contamination.

Ne faites aucun compromis sur votre fusion. Laissez nos experts vous aider à sélectionner le creuset idéal pour vos besoins.

Contactez KINTEL dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

Les gens demandent aussi

- Pourquoi un creuset en alumine de haute pureté est-il préféré pour l'oxydation à haute température ? Assurez une intégrité des données inégalée

- Quels sont les avantages des creusets en alumine de haute pureté pour les sels fondus de ZnNaK//Cl ? Assurer la pureté expérimentale

- Quel rôle joue un creuset en alumine dans la synthèse à l'état solide à haute température de Na3OBr ? Assurer la pureté de l'échantillon

- Quel rôle jouent les creusets en alumine de haute pureté dans l'oxydation à la vapeur à haute température ? Assurer l'intégrité des données jusqu'à 1350°C

- Comment l'utilisation de creusets en céramique résistants à la corrosion garantit-elle la pureté chimique des matériaux ? | KINTEK