À la base, les dispositifs semi-conducteurs à couches minces sont construits à partir d'un empilement stratégique de matériaux, principalement des composés inorganiques, des métaux et des diélectriques. Bien que la couche semi-conductrice active elle-même soit souvent un composé inorganique comme le silicium amorphe ou le tellurure de cadmium, un dispositif fonctionnel nécessite des métaux conducteurs pour les contacts et des oxydes ou céramiques isolants pour diriger le flux d'électricité. Le matériau spécifique pour chaque couche est choisi en fonction de ses propriétés électroniques, optiques et physiques uniques.

La sélection des matériaux pour un semi-conducteur à couche mince ne consiste pas à trouver une substance unique et parfaite. Il s'agit d'ingénierie d'un système multicouche où chaque matériau — qu'il s'agisse d'un semi-conducteur, d'un conducteur ou d'un isolant — est choisi pour sa fonction spécifique et sa capacité à fonctionner en harmonie avec les autres.

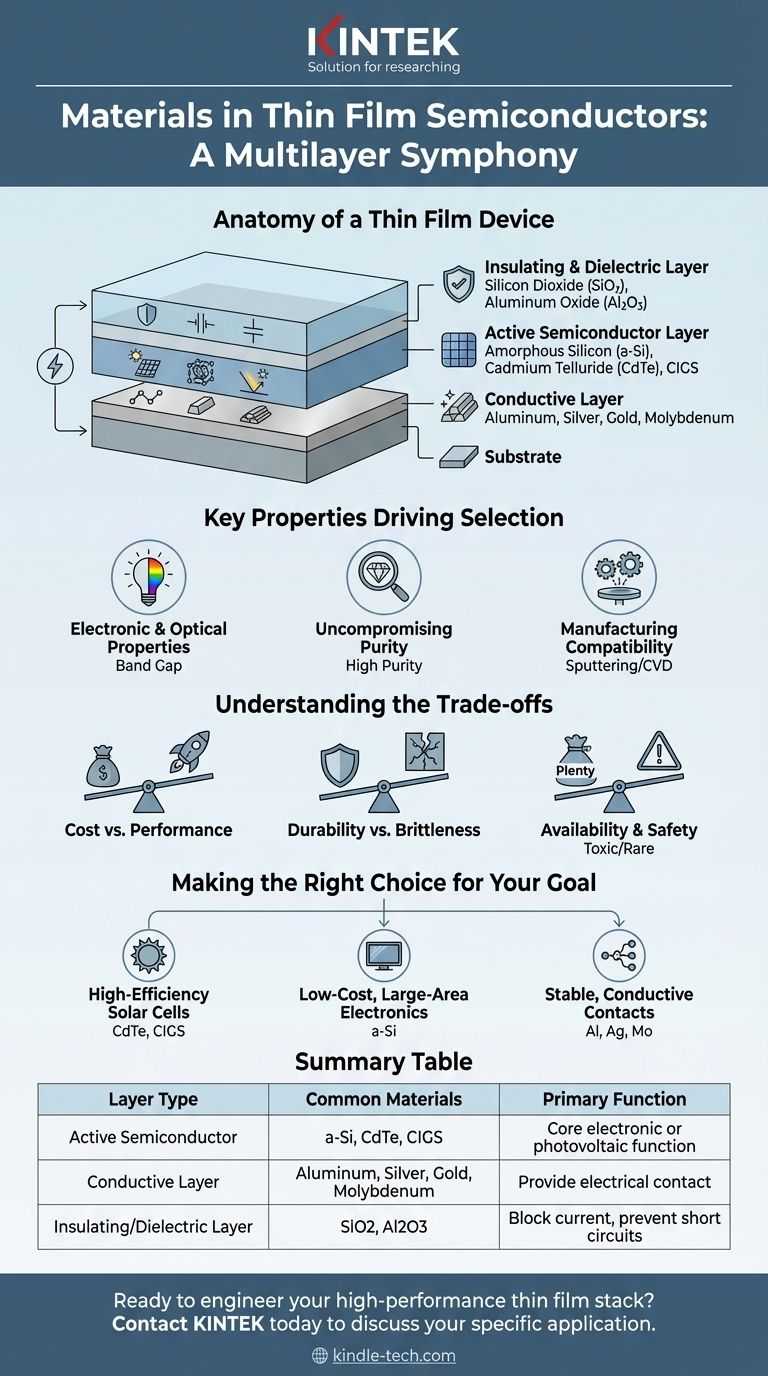

L'anatomie d'un dispositif à couche mince

Un "semi-conducteur à couche mince" est rarement une seule couche. C'est un empilement de matériaux différents, précisément conçu, chaque couche étant déposée et souvent pas plus épaisse que quelques micromètres. Comprendre ces couches distinctes est essentiel pour comprendre les choix de matériaux.

La couche semi-conductrice active

C'est le cœur du dispositif, responsable de la fonction électronique ou photovoltaïque primaire. Ces matériaux doivent avoir des propriétés électriques spécifiques.

Les choix courants incluent les composés inorganiques qui peuvent être déposés sous forme de film mince et uniforme. Des exemples sont le silicium amorphe (a-Si), le tellurure de cadmium (CdTe) et le séléniure de cuivre, d'indium et de gallium (CIGS), qui sont largement utilisés dans les cellules solaires.

Couches conductrices

Pour faire entrer et sortir l'électricité de la couche active, il faut des chemins conducteurs. Ceux-ci sont généralement fabriqués à partir de métaux ou d'alliages conducteurs.

Des matériaux comme l'aluminium, l'argent, l'or ou le molybdène sont choisis pour leur haute conductivité et leur capacité à former un bon contact électrique avec la couche semi-conductrice.

Couches isolantes et diélectriques

Contrôler le flux d'électricité est tout aussi important que de le conduire. Les couches isolantes empêchent les courts-circuits et sont des composants critiques dans des dispositifs comme les transistors.

Ces couches sont généralement fabriquées à partir d'oxydes et de céramiques, tels que le dioxyde de silicium (SiO2) ou l'oxyde d'aluminium (Al2O3). Elles sont choisies pour leur capacité à bloquer le courant (haute résistance électrique) et à supporter des champs électriques élevés.

Propriétés clés guidant la sélection des matériaux

Le choix d'un métal, d'un oxyde ou d'un composé spécifique n'est pas arbitraire. Il est dicté par un ensemble strict d'exigences liées aux performances, à la fabrication et à la fiabilité.

Propriétés électroniques et optiques

Le principal moteur est la structure électronique du matériau. Pour un semi-conducteur, sa bande interdite détermine les longueurs d'onde de lumière qu'il peut absorber (pour une cellule solaire) ou la facilité avec laquelle il peut basculer entre un état "marche" et "arrêt" (pour un transistor).

Pureté sans compromis

Les matériaux à couches minces doivent être exceptionnellement purs. Comme indiqué dans les chaînes d'approvisionnement des semi-conducteurs, les matériaux sont souvent requis avec une pureté élevée et des densités proches des valeurs théoriques.

Même des quantités infimes d'impuretés peuvent introduire des défauts dans la structure cristalline du matériau. Ces défauts agissent comme des pièges pour les électrons, dégradant considérablement les performances électriques et la fiabilité du dispositif.

Compatibilité de fabrication

Un matériau n'est utile que s'il peut être déposé de manière fiable. Les matériaux sont choisis en fonction de leur aptitude à des processus comme la pulvérisation cathodique, l'évaporation ou le dépôt chimique en phase vapeur (CVD).

Le matériau doit être disponible sous la forme correcte, comme une cible de pulvérisation de haute pureté ou un gaz précurseur, pour être utilisé dans ces techniques de fabrication sous vide poussé.

Comprendre les compromis

Chaque choix de matériau implique un compromis. Le matériau idéal existe rarement, les ingénieurs doivent donc équilibrer des priorités concurrentes pour atteindre les objectifs de l'application.

Coût vs. Performance

Il existe une tension constante entre l'efficacité du dispositif et son coût. Les métaux de haute pureté comme l'or offrent d'excellentes performances et une grande stabilité, mais sont coûteux.

Inversement, les matériaux plus courants peuvent être moins chers mais entraînent des pénalités de performance, ce qui force un compromis entre le prix du produit final et son efficacité.

Durabilité vs. Fragilité

Les propriétés mécaniques sont également essentielles. Bien que de nombreux oxydes et céramiques soient extrêmement durables et puissent supporter des températures élevées, ils sont aussi souvent fragiles.

Cette fragilité peut être un inconvénient majeur dans les applications nécessitant de la flexibilité, telles que l'électronique portable, où un matériau plus souple (mais potentiellement moins durable) pourrait être nécessaire.

Disponibilité et sécurité des matériaux

Certains des matériaux semi-conducteurs les plus performants présentent des défis externes. Par exemple, le cadmium utilisé dans les cellules solaires CdTe est un métal lourd toxique, nécessitant des contrôles environnementaux stricts pendant la fabrication et l'élimination.

De même, des matériaux comme l'indium et le gallium (utilisés dans le CIGS et d'autres composés) sont relativement rares, ce qui soulève des préoccupations concernant la volatilité des prix et la stabilité à long terme de la chaîne d'approvisionnement.

Faire le bon choix pour votre objectif

L'empilement de matériaux optimal dépend entièrement de l'application spécifique pour laquelle vous concevez.

- Si votre objectif principal est des cellules solaires à haute efficacité : Vous utiliserez probablement des composés inorganiques comme le CdTe ou le CIGS, qui ont des bandes interdites optimales pour absorber le spectre solaire.

- Si votre objectif principal est l'électronique à faible coût et à grande surface : Le silicium amorphe (a-Si) est un choix courant en raison de son processus de fabrication mature et évolutif et de ses performances acceptables pour des applications comme les fonds de panier d'affichage.

- Si votre objectif principal est de créer des contacts stables et conducteurs : Des métaux de haute pureté comme l'aluminium, l'argent ou le molybdène sont sélectionnés pour leur excellente conductivité et leur compatibilité avec les processus de dépôt standard.

En fin de compte, un dispositif à couche mince réussi est une symphonie de matériaux précisément conçue, chacun choisi pour son rôle unique et essentiel.

Tableau récapitulatif :

| Type de couche | Matériaux courants | Fonction principale |

|---|---|---|

| Semi-conducteur actif | Silicium amorphe (a-Si), Tellurure de cadmium (CdTe), CIGS | Fonction électronique ou photovoltaïque principale (ex : absorption de lumière) |

| Couche conductrice | Aluminium, Argent, Or, Molybdène | Fournir un contact électrique et des chemins pour le courant |

| Couche isolante/diélectrique | Dioxyde de silicium (SiO₂), Oxyde d'aluminium (Al₂O₃) | Bloquer le courant, prévenir les courts-circuits, contrôler le flux d'électricité |

Prêt à concevoir votre empilement de couches minces haute performance ?

Les bons matériaux sont essentiels pour l'efficacité, la durabilité et la rentabilité de vos dispositifs semi-conducteurs. KINTEK est spécialisé dans la fourniture des matériaux de haute pureté et du soutien expert dont votre laboratoire a besoin.

Nous fournissons des composants essentiels comme des cibles de pulvérisation et des métaux et composés de haute pureté, cruciaux pour les processus de dépôt comme la pulvérisation cathodique et l'évaporation.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos matériaux et notre expertise peuvent vous aider à construire un meilleur dispositif. Parlons de votre application spécifique : Contactez-nous via notre formulaire de contact.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces