La réponse courte est que le frittage est un processus remarquablement polyvalent, compatible avec une vaste gamme de matériaux, principalement les métaux, les céramiques et leurs composites. L'exigence clé est que le matériau puisse être produit sous forme de poudre, qui est ensuite chauffée pour lier les particules entre elles sans faire fondre le constituant principal. Cela permet la création d'alliages uniques et de pièces complexes à partir de matériaux autrement difficiles à travailler.

La véritable puissance du frittage ne réside pas seulement dans les matériaux qu'il peut utiliser, mais dans sa capacité à les combiner. En partant de poudres, vous pouvez créer des alliages et des matériaux composites personnalisés avec des propriétés précisément conçues, souvent impossibles à obtenir par fusion et coulée traditionnelles.

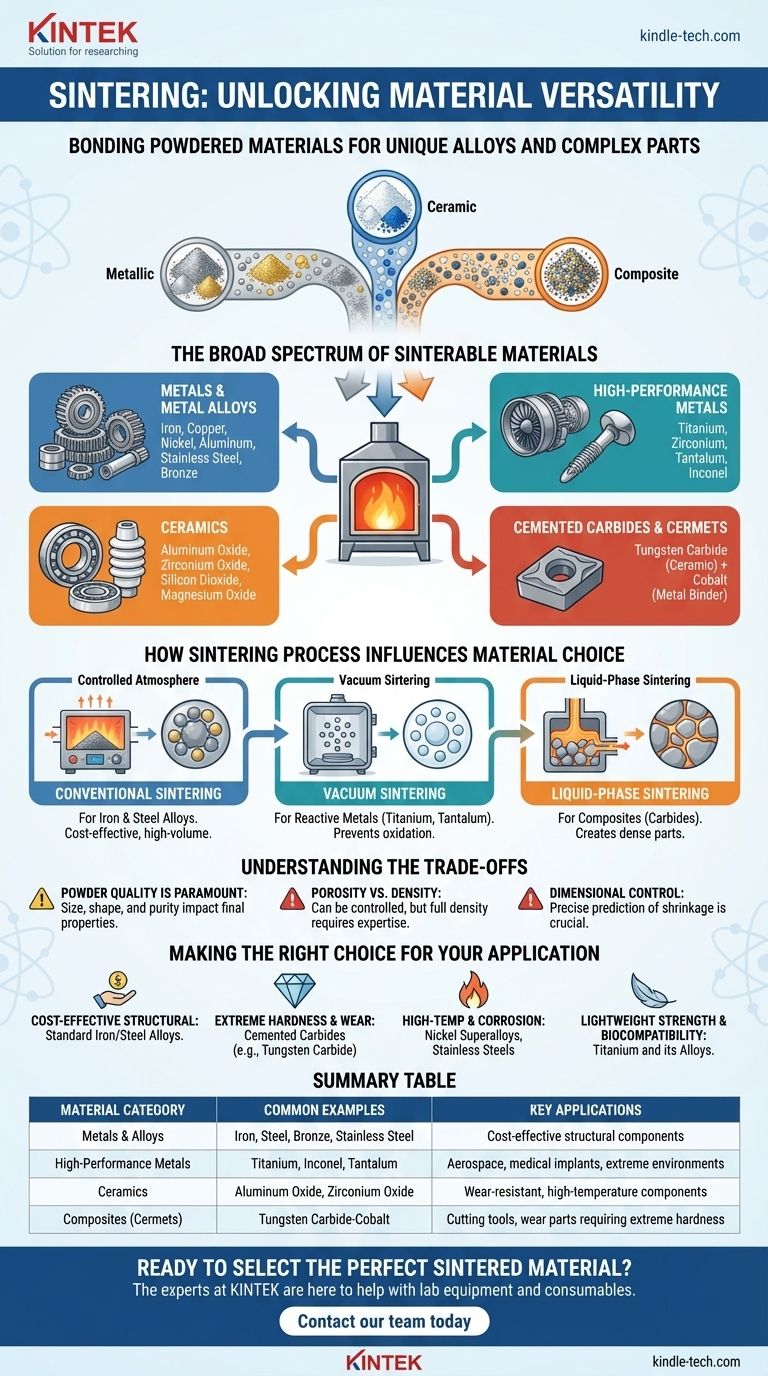

Le large spectre des matériaux frittables

Le frittage est fondamentalement une question de diffusion et de liaison entre les particules. Ce principe s'applique à plusieurs grandes familles de matériaux, chacune choisie pour des caractéristiques de performance spécifiques.

Métaux et alliages métalliques

C'est la catégorie la plus courante pour les pièces frittées, appréciée pour la création efficace de composants solides de forme nette.

Les métaux de base courants comprennent le fer, le cuivre, le nickel et l'aluminium. Ceux-ci sont souvent mélangés pour créer des alliages aux propriétés spécifiques directement à partir de l'étape de la poudre.

Les alliages populaires comprennent les aciers au carbone, les aciers inoxydables (comme le 316L et le 17-4PH), le bronze et divers aciers fer-cuivre ou fer-nickel.

Métaux haute performance et réfractaires

Le frittage est particulièrement précieux pour les métaux ayant des points de fusion extrêmement élevés ou une réactivité élevée, ce qui les rend difficiles à fondre et à couler.

Ce groupe comprend le titane, le zirconium, le tantale et le béryllium. Il comprend également des superalliages conçus pour des environnements extrêmes, tels que l'Inconel 718.

Céramiques

Le frittage de céramiques est utilisé pour produire des composants durs, résistants à l'usure et à la chaleur pour des applications techniques et industrielles.

Les exemples incluent l'oxyde d'aluminium, l'oxyde de zirconium, le dioxyde de silicium et l'oxyde de magnésium. Même des matériaux comme le verre et l'oxyde de fer peuvent être traités par frittage.

Carbures cémentés et cermets

Cette classe spéciale de composites combine la dureté d'une céramique avec la ténacité d'un liant métallique, créant des matériaux idéaux pour les outils de coupe et les pièces d'usure.

L'exemple le plus frappant est le carbure de tungstène (une céramique), qui est fritté avec un liant de cobalt (un métal) qui fond et s'écoule entre les grains de carbure.

Comment le processus de frittage influence le choix des matériaux

La technique de frittage spécifique utilisée est souvent dictée par les propriétés du matériau. Comprendre cette connexion est essentiel pour une fabrication réussie.

Frittage conventionnel

Ce processus, souvent réalisé dans un four à atmosphère contrôlée, est le cheval de bataille pour les matériaux courants comme les alliages de fer et d'acier. C'est une méthode rentable pour la production en grand volume.

Frittage sous vide

Les métaux réactifs ou réfractaires comme le titane et le tantale sont sujets à l'oxydation à haute température. Le frittage sous vide empêche cette contamination, préservant l'intégrité et les performances du matériau.

Frittage en phase liquide

Cette technique est essentielle pour les matériaux composites où un constituant a un point de fusion inférieur à l'autre. C'est la méthode standard pour les carbures cémentés, où le liant de cobalt fond pour créer une pièce dense et solide.

Comprendre les compromis

Bien que puissant, le frittage n'est pas sans considérations. Les propriétés finales d'une pièce frittée sont directement liées au processus et aux matériaux de départ.

La qualité de la poudre est primordiale

La taille, la forme et la pureté des particules de poudre initiales ont un impact significatif sur la densité finale, la résistance et la finition de surface du composant. Une poudre inconsistante conduit à des pièces inconsistantes.

Porosité vs. Densité

Le frittage peut être contrôlé pour produire des pièces avec un niveau de porosité spécifique, ce qui est utile pour des applications comme les filtres. Cependant, atteindre une densité maximale pour une résistance maximale peut être difficile et peut nécessiter des opérations secondaires.

Contrôle dimensionnel

Les pièces rétrécissent pendant le processus de frittage à mesure que les particules se lient et se densifient. Ce rétrécissement doit être précisément prédit et contrôlé pour obtenir des dimensions finales précises, ce qui exige une expertise significative.

Faire le bon choix pour votre application

Le choix du bon matériau dépend de votre objectif final. La polyvalence du frittage offre une solution à un large éventail de défis d'ingénierie.

- Si votre objectif principal est des composants structurels rentables : Les alliages de poudre standard à base de fer et d'acier offrent un excellent équilibre entre résistance et fabricabilité.

- Si votre objectif principal est une dureté extrême et une résistance à l'usure : Les carbures cémentés, comme le carbure de tungstène avec un liant de cobalt, sont le choix définitif pour les outils de coupe et les matrices.

- Si votre objectif principal est une performance à haute température ou une résistance à la corrosion : Les superalliages à base de nickel comme l'Inconel ou les aciers inoxydables sont idéaux.

- Si votre objectif principal est une résistance légère et une biocompatibilité : Le titane et ses alliages sont les matériaux de prédilection, en particulier pour l'aérospatiale et les implants médicaux.

En fin de compte, considérer le frittage comme un processus basé sur la poudre ouvre un monde de possibilités matérielles bien au-delà de ce que la fabrication traditionnelle peut offrir.

Tableau récapitulatif :

| Catégorie de matériau | Exemples courants | Applications clés |

|---|---|---|

| Métaux et alliages | Fer, Acier, Bronze, Acier inoxydable | Composants structurels rentables |

| Métaux haute performance | Titane, Inconel, Tantale | Aérospatiale, implants médicaux, environnements extrêmes |

| Céramiques | Oxyde d'aluminium, Oxyde de zirconium | Composants résistants à l'usure et aux hautes températures |

| Composites (Cermets) | Carbure de tungstène-Cobalt | Outils de coupe, pièces d'usure nécessitant une dureté extrême |

Prêt à choisir le matériau fritté parfait pour votre application ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture des équipements de laboratoire et des consommables nécessaires aux processus de frittage réussis, de la sélection des matériaux à la production de la pièce finale.

Contactez notre équipe dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment nos solutions peuvent améliorer les capacités de votre laboratoire et stimuler votre innovation.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quelle est l'une des applications les plus récentes des céramiques dentaires ? La zircone monolithique pour les bridges complets

- Quelles sont les taches blanches sur la zircone après la cuisson ? Un guide pour diagnostiquer et prévenir les défauts

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.