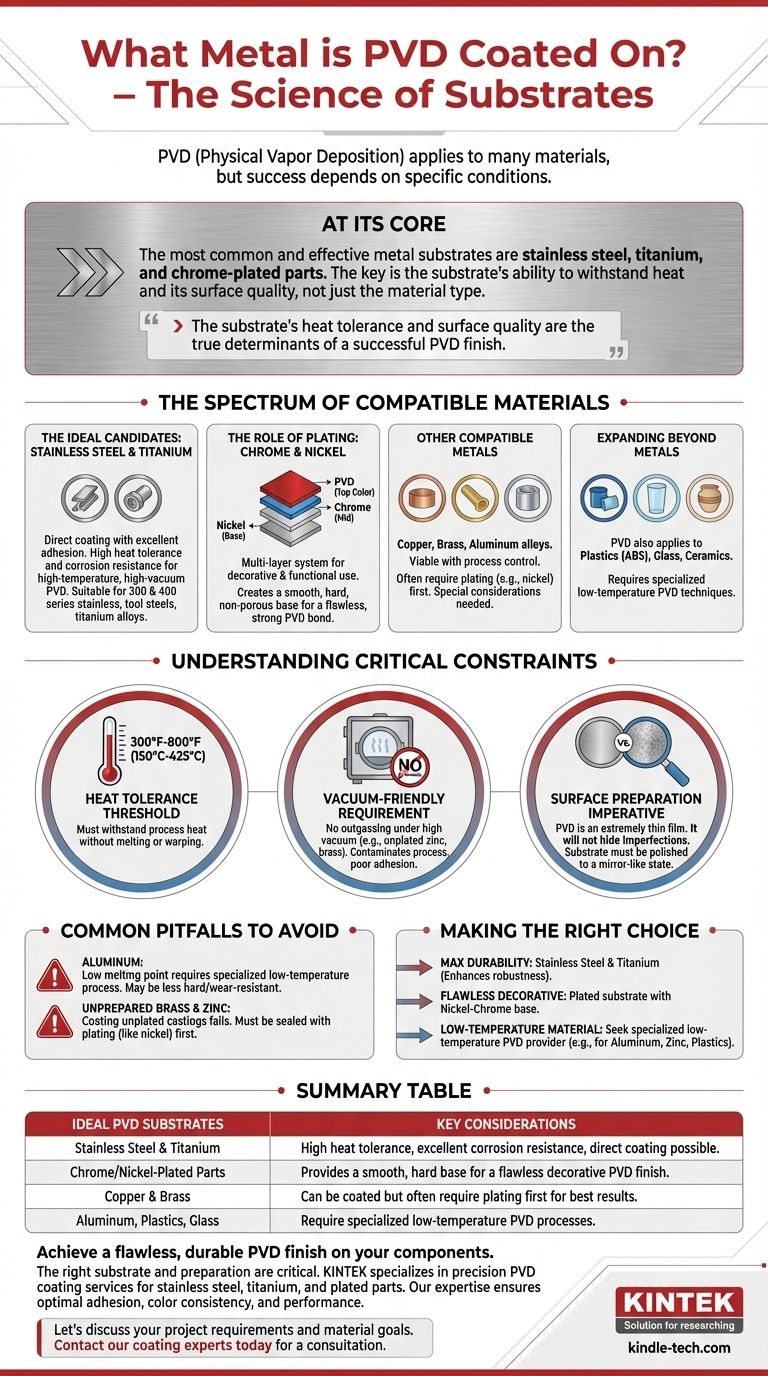

Dans son essence, le dépôt physique en phase vapeur (PVD) peut être appliqué sur une gamme de matériaux exceptionnellement large, mais les substrats métalliques les plus courants et les plus efficaces sont l'acier inoxydable, le titane et les pièces chromées. Le succès du revêtement dépend moins du métal spécifique que de sa capacité à résister aux conditions du processus, en particulier la chaleur, et de sa préparation de surface.

Bien que la liste des matériaux possibles soit longue, le facteur critique n'est pas seulement *ce qui* peut être revêtu, mais *comment* il doit être préparé. La tolérance à la chaleur et la qualité de surface du substrat sont les véritables déterminants d'une finition PVD réussie.

Le spectre des matériaux compatibles

Le PVD est une technologie polyvalente qui n'est pas limitée à une seule classe de matériaux. Cependant, certains métaux et surfaces offrent une base idéale pour un revêtement durable et esthétiquement agréable.

Les candidats idéaux : Acier inoxydable et Titane

L'acier inoxydable et le titane sont des choix de premier ordre pour le revêtement PVD. Le processus peut être appliqué directement à ces métaux avec une excellente adhérence et des résultats optimaux.

Leurs points de fusion élevés et leur résistance inhérente à la corrosion les rendent suffisamment robustes pour supporter sans problème l'environnement à haute température et sous vide poussé de la chambre PVD. La plupart des nuances, y compris les aciers inoxydables des séries 300 et 400, les aciers à outils et les alliages de titane, sont adaptées.

Le rôle du placage : Chrome et Nickel

Pour de nombreuses applications décoratives et fonctionnelles, les revêtements PVD adhèrent le mieux aux matériaux qui ont d'abord été plaqués avec du nickel et/ou du chrome.

Ce système multicouche (par exemple, Nickel-Chrome-PVD) crée une base exceptionnellement lisse, dure et non poreuse. Cela garantit que la couche de couleur PVD finale est impeccable et solidement liée, ce qui explique pourquoi cette méthode est courante pour les accessoires, les pièces automobiles et les biens de consommation.

Autres métaux compatibles

Divers autres métaux peuvent être revêtus avec succès, bien que certains nécessitent un contrôle de processus plus minutieux.

Cette catégorie comprend le cuivre, le laiton et les alliages d'aluminium. Ces métaux non ferreux sont des substrats viables, mais leur aptitude dépend souvent du processus PVD spécifique utilisé et de savoir s'ils ont été plaqués au préalable.

Au-delà des métaux

Il est important de reconnaître que le PVD n'est pas exclusivement réservé aux métaux. Le processus peut également être appliqué aux plastiques (comme l'ABS), au verre et à la céramique. Cela nécessite des techniques PVD spécialisées à basse température, mais démontre la large applicabilité de la technologie.

Comprendre les contraintes critiques

Choisir simplement un matériau compatible ne suffit pas. Le substrat doit répondre à plusieurs exigences clés pour garantir un résultat de haute qualité.

Le seuil de tolérance à la chaleur

La plupart des processus PVD industriels impliquent de chauffer le substrat à des températures comprises entre 300°F et 800°F (150°C à 425°C) pour assurer une adhérence et une structure de revêtement appropriées.

Tout matériau en cours de revêtement doit être capable de supporter cette température sans fondre, se déformer ou se dégrader. C'est la raison principale pour laquelle certains matériaux sont plus difficiles à traiter que d'autres.

L'exigence de compatibilité avec le vide

Le PVD se déroule dans une chambre à vide poussé. Les matériaux qui « dégazent » (libèrent des gaz ou des vapeurs piégés) sous vide, tels que le zinc non plaqué ou certains types de laiton, sont inadaptés.

Ce dégazage contamine l'environnement sous vide et interfère avec le processus de dépôt, ce qui entraîne un revêtement de mauvaise qualité et non adhérent.

L'impératif de préparation de surface

Le PVD est un film extrêmement mince qui épouse précisément la surface qu'il recouvre. Il ne masquera ni ne comblera les rayures, les pores ou autres imperfections.

Pour une finition PVD lisse et miroitante, le substrat doit d'abord être poli jusqu'à obtenir un état également lisse et miroitant. Le principe est « poubelle dedans, poubelle dehors » — une mauvaise surface entraînera toujours une mauvaise finition.

Pièges courants à éviter

Comprendre les limites est aussi important que de connaître les capacités.

Le défi avec l'aluminium

Bien que certaines sources indiquent l'aluminium comme compatible, il nécessite une attention particulière. Son bas point de fusion le rend incompatible avec les processus PVD standard à haute température.

Le revêtement de l'aluminium est possible mais exige un processus PVD spécialisé à basse température. Cela peut entraîner un revêtement qui n'est pas aussi dur ou résistant à l'usure qu'un équivalent à haute température.

Le risque de laiton et de zinc non préparés

Comme mentionné, tenter de revêtir des pièces en laiton et en zinc non plaquées ou mal préparées est un point de défaillance courant. Ces matériaux doivent généralement être scellés avec une couche de placage (comme le nickel) pour les rendre compatibles avec le vide avant que le PVD puisse être appliqué.

Faire le bon choix pour votre objectif

Votre choix de substrat doit être guidé par votre objectif final pour le produit.

- Si votre objectif principal est une durabilité et une résistance à la corrosion maximales : Vos meilleures options sont l'acier inoxydable et le titane, car le revêtement PVD améliore leurs propriétés déjà robustes.

- Si votre objectif principal est une finition décorative impeccable : Commencez par un substrat qui peut être plaqué, et utilisez une couche de base nickel-chrome avant d'appliquer la couche supérieure PVD.

- Si votre objectif principal est de revêtir un matériau à basse température : Vous devez rechercher un fournisseur PVD spécialisé dans les processus à basse température adaptés aux substrats tels que l'aluminium, le zinc ou les plastiques.

En fin de compte, un résultat PVD réussi commence par une décision éclairée concernant le matériau de base.

Tableau récapitulatif :

| Substrats PVD idéaux | Considérations clés |

|---|---|

| Acier inoxydable et Titane | Haute tolérance à la chaleur, excellente résistance à la corrosion, revêtement direct possible. |

| Pièces plaquées Chrome/Nickel | Fournit une base lisse et dure pour une finition PVD décorative impeccable. |

| Cuivre et Laiton | Peuvent être revêtus mais nécessitent souvent un placage préalable pour les meilleurs résultats. |

| Aluminium, Plastiques, Verre | Nécessitent des processus PVD spécialisés à basse température. |

Obtenez une finition PVD impeccable et durable sur vos composants. Le bon substrat et la bonne préparation sont essentiels au succès de votre projet. KINTEK se spécialise dans les services de revêtement PVD de précision pour une large gamme de matériaux, y compris l'acier inoxydable, le titane et les pièces plaquées. Notre expertise garantit une adhérence, une cohérence des couleurs et des performances optimales pour votre équipement de laboratoire, vos outils ou vos produits de consommation.

Discutons des exigences de votre projet et de vos objectifs matériels. Contactez nos experts en revêtement dès aujourd'hui pour une consultation.

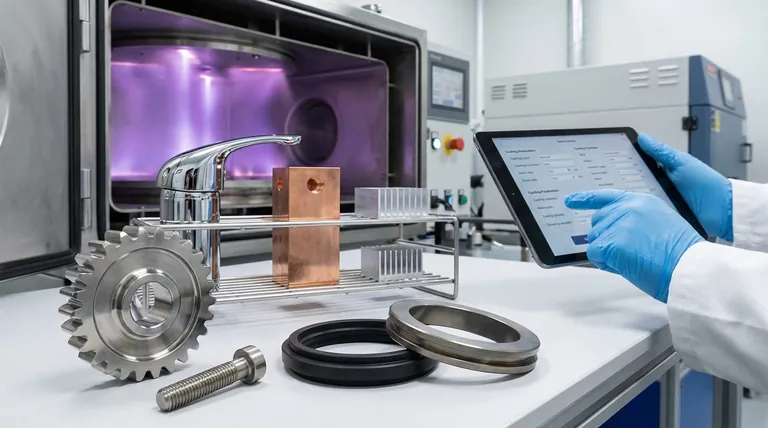

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial