En pratique, le "durcissement de surface" ne désigne pas un produit unique prêt à l'emploi, mais une gamme de processus industriels qui modifient la surface d'une pièce métallique. Ces processus utilisent des matériaux spécifiques comme des gaz riches en carbone, des sels libérant de l'azote, ou des sources d'énergie appliquées comme des bobines d'induction pour créer une couche externe dure et résistante à l'usure tout en préservant un cœur plus doux et plus tenace.

Le point le plus important à retenir est que choisir un "produit" de durcissement de surface revient en fait à sélectionner un processus. Le bon choix dépend entièrement du matériau de base, des propriétés de surface souhaitées (comme la résistance à l'usure), ainsi que de la géométrie et de l'application de la pièce.

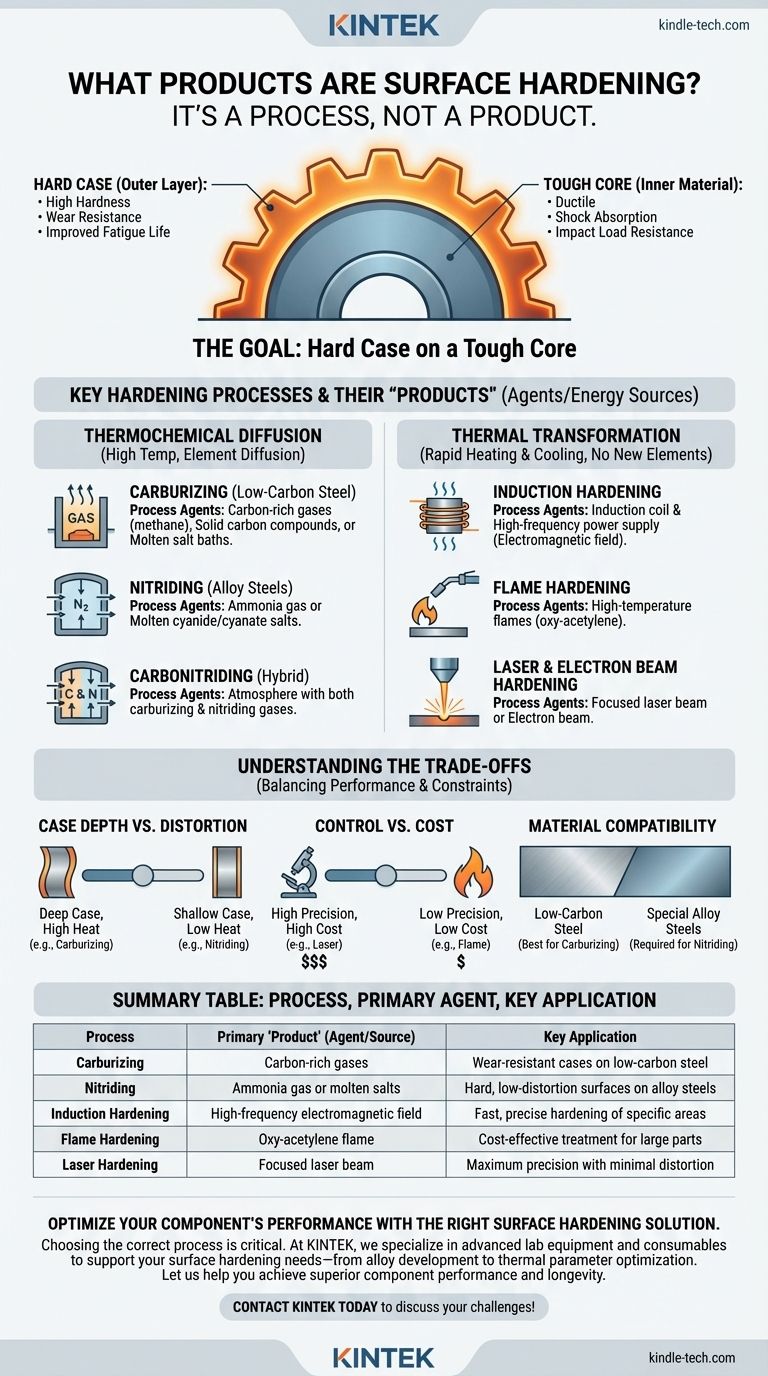

L'objectif : Créer une couche dure sur un cœur résistant

Le durcissement de surface, également connu sous le nom de cémentation, est une stratégie métallurgique fondamentale. Il vise à créer un composant avec deux ensembles de propriétés distincts.

La "couche" (couche externe)

La surface durcie, ou couche, offre une dureté élevée. Ceci est essentiel pour les composants soumis à la friction, à l'abrasion ou aux contraintes de contact. Une couche dure offre une résistance à l'usure exceptionnelle et peut améliorer la durée de vie en fatigue.

Le "cœur" (matériau interne)

L'intérieur original et non traité du matériau, ou cœur, reste relativement doux et ductile. Cette ténacité permet au composant d'absorber les chocs et les charges d'impact sans se fracturer, une propriété qu'une pièce entièrement durcie n'aurait pas.

Principaux processus de durcissement et leurs "produits"

Les "produits" impliqués dans le durcissement de surface sont les agents ou les sources d'énergie utilisés dans un processus spécifique. Ils peuvent être largement classés en méthodes thermochimiques, thermiques et mécaniques.

Processus de diffusion thermochimique

Ces processus fonctionnent en diffusant des éléments dans la surface de l'acier à hautes températures.

Cémentation

La cémentation introduit du carbone dans la surface de l'acier à faible teneur en carbone. La pièce est ensuite trempée pour créer une couche martensitique durcie à haute teneur en carbone.

- Agents de processus ("Produits") : Atmosphères riches en carbone (cémentation gazeuse utilisant des gaz comme le méthane ou le propane), composés solides à base de carbone (cémentation en caisse), ou bains de sels fondus à base de cyanure (cémentation liquide).

Nitruration

La nitruration diffuse de l'azote dans la surface des aciers alliés spéciaux contenant des éléments formateurs de nitrures comme l'aluminium ou le chrome. C'est un processus à basse température qui provoque une distorsion minimale.

- Agents de processus ("Produits") : Gaz ammoniac (nitruration gazeuse) ou sels de cyanure et de cyanate fondus (nitruration en bain de sel).

Carbonitruration

Ce processus est un hybride, diffusant à la fois du carbone et de l'azote dans la surface de l'acier. Il crée une couche plus dure que la cémentation seule et peut être réalisé à des températures plus basses.

- Agents de processus ("Produits") : Une atmosphère contenant à la fois un gaz de cémentation (comme le propane) et un gaz de nitruration (ammoniac).

Processus de transformation thermique

Ces méthodes utilisent un chauffage et un refroidissement rapides de la surface pour transformer sa structure sans ajouter de nouveaux éléments.

Durcissement par induction

Un courant alternatif à haute fréquence est passé à travers une bobine de cuivre, induisant des courants de Foucault qui chauffent rapidement la surface de la pièce. Une fois la température critique atteinte, elle est immédiatement trempée.

- Agents de processus ("Produits") : Une bobine d'induction et une alimentation électrique haute fréquence. Le "produit" est le champ électromagnétique contrôlé avec précision.

Durcissement à la flamme

C'est un concept similaire au durcissement par induction, mais il utilise une flamme directe pour chauffer la surface. Il est moins précis mais souvent plus rentable pour les très grandes pièces ou la production en petites séries.

- Agents de processus ("Produits") : Flammes à haute température, généralement issues d'oxyacétylène ou d'autres gaz combustibles.

Durcissement par laser et faisceau d'électrons

Ces méthodes avancées utilisent un faisceau d'énergie très focalisé (laser ou faisceau d'électrons) pour chauffer une zone de surface très localisée avec une extrême précision. Cela offre un contrôle maximal et une distorsion minimale.

- Agents de processus ("Produits") : Un faisceau laser ou un faisceau d'électrons focalisé.

Comprendre les compromis

Aucun processus de durcissement de surface n'est universellement supérieur. Le choix implique d'équilibrer les exigences de performance avec les contraintes pratiques.

Profondeur de couche vs. distorsion

Des processus comme la cémentation peuvent produire des couches très profondes et robustes (plus de 1 mm) mais nécessitent une chaleur élevée, augmentant le risque de distorsion de la pièce. En revanche, la nitruration est un processus à basse température qui produit une couche moins profonde mais très dure avec une distorsion minimale, ce qui la rend idéale pour les pièces finies à tolérance étroite.

Contrôle vs. coût

Le durcissement laser offre un contrôle inégalé sur les zones durcies, mais les coûts d'équipement et de traitement sont élevés. À l'autre extrémité, le durcissement à la flamme est peu coûteux mais offre beaucoup moins de précision. Le durcissement par induction établit un équilibre, offrant une excellente maîtrise et rapidité pour la production en grand volume.

Compatibilité des matériaux

Le métal de base est un facteur critique. La cémentation est conçue pour les aciers à faible teneur en carbone. La nitruration, cependant, nécessite des éléments d'alliage spécifiques (comme Cr, Mo, Al, V) dans l'acier pour être efficace. Les aciers au carbone ordinaires ne peuvent pas être nitrurés efficacement.

Sélectionner le bon processus de durcissement

Votre choix doit être guidé par l'objectif d'ingénierie principal de votre composant.

- Si votre objectif principal est une résistance maximale à l'usure et une dureté avec une distorsion minimale : La nitruration gazeuse est le choix supérieur, à condition d'utiliser un acier allié compatible.

- Si votre objectif principal est de créer une couche profonde et résistante pour des applications à fort impact : La cémentation suivie d'une trempe est la méthode industrielle standard pour les aciers à faible teneur en carbone.

- Si votre objectif principal est le durcissement en grand volume et reproductible de zones spécifiques (comme les dents d'engrenage ou les portées de roulement) : Le durcissement par induction offre une combinaison inégalée de vitesse, de contrôle et de cohérence.

- Si votre objectif principal est un durcissement à faible coût pour des pièces grandes ou simples : Le durcissement à la flamme offre une solution pratique et économique.

En fin de compte, le choix du bon traitement de surface est une décision de conception critique qui a un impact direct sur les performances et la durée de vie de votre composant.

Tableau récapitulatif :

| Processus | 'Produit' principal (Agent/Source) | Application clé |

|---|---|---|

| Cémentation | Gaz riches en carbone (ex. méthane) | Couches résistantes à l'usure sur l'acier à faible teneur en carbone |

| Nitruration | Gaz ammoniac ou sels fondus | Surfaces dures et peu déformées sur les aciers alliés |

| Durcissement par induction | Champ électromagnétique haute fréquence | Durcissement rapide et précis de zones spécifiques |

| Durcissement à la flamme | Flamme oxyacétylénique | Traitement rentable pour les grandes pièces |

| Durcissement laser | Faisceau laser focalisé | Précision maximale avec une distorsion minimale |

Optimisez les performances de votre composant avec la bonne solution de durcissement de surface

Le choix du processus de durcissement de surface correct est essentiel pour améliorer la résistance à l'usure, la durée de vie en fatigue et la durabilité tout en maintenant un cœur résistant. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés adaptés à vos besoins de durcissement de surface – que vous développiez de nouveaux alliages, testiez des profondeurs de couche ou optimisiez les paramètres de traitement thermique.

Notre expertise soutient les laboratoires et les fabricants dans la sélection et la mise en œuvre de la méthode de durcissement idéale pour leurs matériaux et applications spécifiques. Laissez-nous vous aider à atteindre des performances et une longévité supérieures pour vos composants.

Contactez KINTEK dès aujourd'hui pour discuter de vos défis en matière de durcissement de surface et explorer nos solutions spécialisées !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir les incendies et les explosions

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire

- Quel est l'objectif d'une atmosphère inerte ? Un guide pour protéger vos matériaux et vos processus

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées